-

2026-01-31

-

2026-01-30

-

2026-01-29

-

2026-01-26

-

2026-01-24

-

2026-01-20

-

2026-01-19

-

2026-01-17

-

2026-01-15

-

2026-01-13

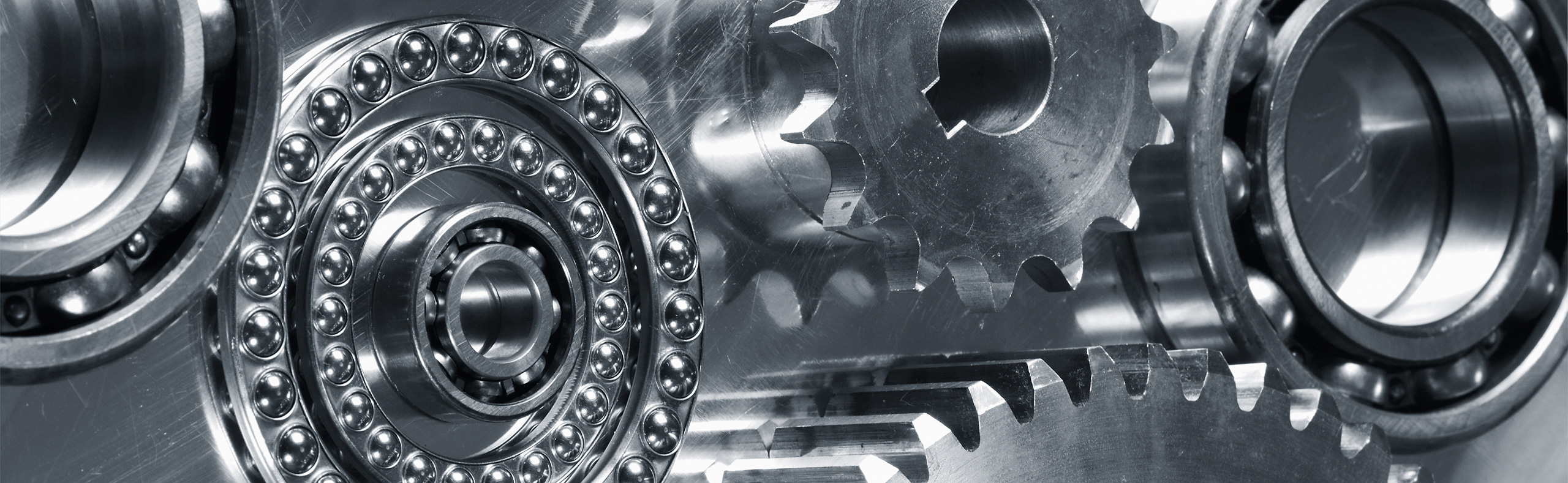

点击蓝字 关注我们 HuiRong Technology 数字化时代引领机床全面数字化变革,在近几十年,机加工工艺发生天翻地覆的变化,得益于设备全面数字化覆盖。齿轮加工设备也是全面更新数字化,工艺也发生较大的变化,一些较难度的产品进行齿加工也相对容易起来,工艺变得相对的丰富,不完全统计,如今加工齿轮的制造工艺方法不下20种,总结如下:

1.铣齿加工(区分标准铣刀与成型铣刀加工)

2.滚齿加工(成型滚刀滚齿,主要是数控滚齿机及五轴车铣复合机完成)

3.插齿加工(数控插床及成型插齿刀加工)

4.剃齿加工(剃齿机及剃齿刀加工)

5.车齿加工 (五轴机床及专用车刀五轴加工)

6.磨齿加工(数控磨齿机及成型砂轮磨削)

7.珩磨加工(珩磨机床及珩磨刀具珩磨-超精密加工)

8.线切割加工(线切割加工直齿轮)

9.粉末合金制造 (模具压制-加热烧结-热处理-后处理)

10.水刀加工(数控水刀七个直齿齿轮)

11.激光切割(数控激光切割机切割直齿齿轮)

12.拉齿加工(数控拉床及内花键加工)

13.刨齿加工(刨床及成型刀刨齿)

14.电化学加工(放电及化学电解加工)

15.冲压加工 (数控冲床模具冲压直齿齿轮)

16.旋压加工(属于冷挤压的种类,有热旋压冷旋压)

17.梳齿 (梳齿机床及梳刀加工)

18.锉齿(数控搓齿机及搓刀加工)适合大批量加工。

19.铸造工艺(硅溶胶精密铸造及翻砂铸造等)

齿轮制造工艺梳理:

齿轮加工工艺过程介绍

齿轮加工工艺过程大致可分为以下几个阶段:

1.齿坯加工

经过热处理的毛坯进入机械加工,这个阶段主要是为下一阶段加工齿形做准备,主要是加工出基准,使齿的内孔和端面的精度基本达到规定的技术要求。

齿形有多种形式,其中以渐开线齿形最为常见。渐开线齿形常用的加工方法有两大类,即成形法和展成法。 1 铣齿 ” 采用盘形模数铣刀或指状铣刀铣齿属于成形法加工,铣刀刀齿截面形状与齿轮齿间形状相对应。此种方法加工效率和加工精度均较低,仅适用于单件小批生产。 2 成形磨齿 ” 也属于成形法加工,因砂轮不易修整,使用较少。 3 滚齿 ” 属于展成法加工,其工作原理相当于一对螺旋齿轮啮合。齿轮滚刀的原型是一个螺旋角很大的螺旋齿轮,因齿数很少(通常齿数z=1),牙齿很长,绕在轴上形成一个螺旋升角很小的蜗杆,再经过开槽和铲齿,便成为了具有切削刃和后角的滚刀。 4 剃齿 ” 在大批量生产中剃齿是非淬硬齿面常用的精加工方法。其工作原理是利用剃齿刀与被加工齿轮作自由啮合运动,借助于两者之间的相对滑移,从齿面上剃下很细的切屑,以提高齿面的精度。剃齿还可形成鼓形齿,用以改善齿面接触区位置。 5 插齿 ” 插齿是除滚齿以外常用的一种利用展成法的切齿工艺。插齿时,插齿刀与工件相当于一对圆柱齿轮的啮合。插齿刀的往复运动是插齿的主运动,而插齿刀与工件按一定比例关系所作的圆周运动是插齿的进给运动。 再来一张原理图: 6 展成法磨齿 ” 展成法磨齿的切削运动与滚齿相似,是一种齿形精加工方法,特别是对于淬硬齿轮,往往是唯一的精加工方法。展成法磨齿可以采用蜗杆砂轮磨削,也可以采用锥形砂轮或碟形砂轮磨削。 7 珩齿 ” 珩齿原理与剃齿相似,珩轮与工件类似于一对螺旋齿轮呈无侧隙啮合,利用啮合处的相对滑动,并在齿面间施加一定的压力来进行珩齿。 8 电火花线切割 ” 电火花线切割简称线切割。它是在电火花穿孔、成形加工的基础上发展起来的。它不仅使电火花加工的应用得到了发展,而且某些方面已取代了电火花穿孔、成形加工。 文章来源于数控编程教学公众号,版权归原作者和原出处所有;所发内容仅作分享之用,不代表本平台立场;如需删除请联系我们。