-

2026-01-31

-

2026-01-30

-

2026-01-29

-

2026-01-26

-

2026-01-24

-

2026-01-20

-

2026-01-19

-

2026-01-17

-

2026-01-15

-

2026-01-13

齿轮由于制造误差、啮合时相对滑动摩擦在传动过程中会产生一定的声音。合理的运转声音是传动系统正常的基本特征。本文概述了齿轮传动噪音的原因及改善措施。

1、齿轮噪声产生机理

1、齿轮噪声产生机理

1.1啮合齿轮节点的脉动冲击

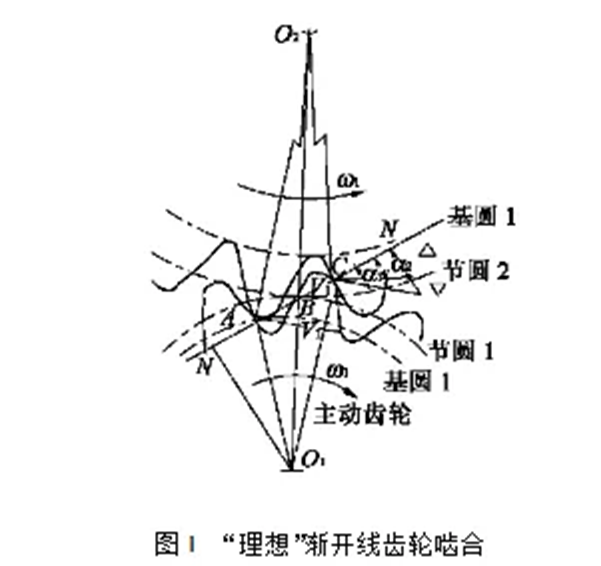

一对渐开线齿轮在传动过程中,各对齿轮的接触点所走的轨迹始终在啮合线上连续地依次运转,如图1所示。轮O1为主动齿轮,以角速度ω1顺时针方向回转;轮O2为被动齿轮,以角速度ω2按逆时针方向回转,两齿轮从啮合起点A开始啮合,随着传动的进行,两齿廓的啮合点将沿着啮合线NN移动,当啮合进行到主动轮的齿顶圆与啮合线交点C时,两轮齿即脱离接触。齿轮副在啮合过程中,相同的基圆展开角所对应的渐开线弧长是不相等的,因此会产生齿面相对滑动,并且整个啮合线上齿廓间相对滑动速度的大小将随啮合点位置不同而改变。其中以啮合起始点A和终止点C的相对滑动速度为最大,在节圆切点B上相对滑动速度最小接近于零。在节圆切点B的相对滑动方向开始改变,由于啮合齿面上存在着相对滑动,则必将产生滑动摩擦力,当相对滑动速度方向在B点改变时,摩擦力方向也开始改变,由于摩擦力的大小与方向改变,导致节点上发生了力的脉动,其大小与持续时间与齿轮啮合时的传动力、齿轮间的摩擦系数和相对滑动速度与回转速度成正比。因此,齿轮的传递功率越大,转速越高,齿轮表面粗糙度越差,则节点脉动冲击也就越大,这种脉动冲击使齿轮产生震动并伴有摩擦声,所以对一对“理想”的齿轮来说,在啮合过程中产生的脉动冲击是难以避免的,这使齿轮传动产生震动与噪声。

1.2齿轮的啮合冲击

一对齿轮在啮合过程中,由于轮齿受力后必将产生一定程度的弹性变形,因此每当一个轮齿啮合上时,原来啮合的轮齿的载荷就会相对减少,它们就会立即向着载荷位置恢复变形,从而给齿轮体一个切向加速度,再加上原有啮合轮齿在受载下的弯曲变形,使新啮合的轮齿不能得到设计齿廓的平滑接触而发生碰撞,形成所谓“啮合冲击力”,齿轮在这种激振力作用下,也将激发起齿轮的周向振动、径向振动、轴向振动,从而产生出噪声并通过空气及固体媒介传播出去。因此齿轮啮合过程中所产生的脉动冲力和啮合冲力使一对传动齿轮产生振动,从而辐射出噪声。

2、改善传动噪音的措施

2.1齿距偏差、基节偏差以及啮合角偏差

这些偏差都能加大轮齿啮合过程中的刚度变化。由齿距偏差激起的震动是伴随着齿轮啮合频率而产生的,相互啮合的轮齿齿距偏差彼此之间或相互增强或相互抵消。对产生噪声起决定性作用的是各单项误差的综合作用。基节偏差既反映齿廓倾斜偏差ΔfHα(齿形角误差),又反映了齿距偏差Δfpt。当主动轮为标准渐开线,被动轮有正基节偏差Δfpb时,齿轮进入啮合时会发生冲击;相反,当被动轮有负基节偏差时,它不再在齿顶进入啮合,而是在齿轮齿廓中部的某一点进入啮合,这种情况啮入冲击要比有正基节偏差时啮入冲击要小。主、被动齿轮都有基节偏差时,可以将主、被动齿轮的基节偏差之差作为总的基节偏差作同样的处理,并且可以把齿轮加载后弹性变形也作为基节误差类似处理。我公司比较广泛地使用了这种在齿轮加工中注意基节误差控制的方法来降低噪声,取得比较好的效果。但也要注意基节偏差取得适当。如我公司有一对齿轮,当主动齿轮的齿廓倾斜偏差fHα为+0.018,被动齿轮的齿廓倾斜偏差fHα为-0.035时,产生比较大的噪声,而当把主动齿轮的齿廓倾斜偏差fHα返修为+0.005时,噪声情况有很大改善。

2.2齿距累积误差

齿轮啮合过程中齿距累积误差每周出现两次(一正一负),使齿轮发生摆动。相互啮合轮齿所产生的摆动增强或减弱而产生不同程度的噪声。轮齿的分度误差也会增强噪声。

2.3 齿形误差与齿圈径向跳动

齿形误差与齿圈径向跳动在轮齿每次啮合中通常能引起多次冲击振动,特别是在直齿啮合时会大大提高噪声。

2.4齿面粗糙度

齿面粗糙度是影响噪声的重要因素,粗糙度越大,齿轮传动时摩擦力越大,噪声越大,齿面磨损也越快。特别是主动齿轮的节圆以下的齿部和从动齿轮节圆以上的齿部。

2.5采用细高齿

在保证齿轮强度的基础上,采用尽可能大的齿高系数,这不但可以增大重合度,而且由于齿根减薄,增加了轮齿的柔性,因而更容易吸收轮齿的震动,但也要注意增大齿高系数限制的条件:

1)齿轮的齿顶宽不能小于0.3mm;

2)与相啮合的齿轮的齿根和齿顶不发生干涉。德国某品牌公司的一种工程机械变速器,输入传动链(速度较高端)的齿轮由原来的标准齿高改为细高齿,模数由原来的4mm改为3.5mm,工作齿高由2mm改为2.5mm,齿轮的重合度由εα=1.42增加到2.12,从而使变速箱的噪声降低了3dB~6dB。

2.6适当的侧隙

较小的齿侧隙有助于减少传动中的脉动,减小回程误差和冲击。但侧隙也不是越小越好,侧隙不够可能会带来齿轮传动不灵活,由于润滑油膜形成不良引发齿面磨损加剧,甚至会因为齿轮热膨胀或受力变形而卡齿,带来更大的噪音。

2.7齿廓修形

齿廓修形分为修缘和修根。齿廓修形即有意识地修削齿廓,使齿廓形状偏离理论齿廓。修缘即在齿顶附近对齿廓形状进行有意识的修削;修根即在齿根曲面附近对齿廓形状进行有意识的修削。齿形误差对噪声的影响最大,理论和实践都证明,齿顶具有较大的正偏差时(即齿形凸起)和齿面中凹时,都会产生刺耳的尖叫声。当齿轮啮合时轮齿有弯曲变形和齿轮本身具有齿形误差和齿距误差,将导致齿轮啮合时的瞬时冲击,产生振动和噪声。因此,为了减少齿轮在啮合时由于齿顶凸出而造成的啮合冲击,使齿轮均匀而圆滑地传动,将齿顶的干涉部分切除即修缘。但啮合误差会降低齿顶修形的作用,因此在进行齿顶修形时,齿轮精度应达到7级,至少高于8级。但是要注意,修形量太大有时甚至比不修形还要不利。

2.8齿向修形

齿向修形即有意识地沿齿线方向微量修削齿面,使齿面形状偏离理论上的齿形,分为齿端修薄和鼓形修整。齿端修薄即对轮齿的一端或两端,在一小段齿宽范围内,按照朝齿端逐渐加大削薄量的要求,将齿厚予以削薄;鼓形修整即采用齿向修形(或同时采用齿廓修形)的办法,使轮齿在齿面中部区域与相啮合齿面接触。齿轮传动由于受制造和安装误差,齿轮传递功率时轮齿产生变形,使载荷沿齿宽方向分布不均匀,出现偏载现象,为了提高轮齿的承载能力,提高齿轮的接触精度,使齿面负荷均匀,采用齿向修形的办法。为了加工方便常采用齿端修薄的方法。使齿面成鼓形,这样在啮合时,轮齿接触处于中部,减小了由于接触精度不好造成的噪声。

3、总结

为降低噪声应选用适当的模数、齿数、变位系数、适当的侧隙,进行齿廓修形,提高齿轮精度,合理地控制基节差;加工过程中注重选用合适的工艺手段等。另外,采用合适的热处理方法,合理设计箱体结构,选用适当的润滑油,提高齿轮装配精度也能有效降低噪声。

齿轮噪声的精准控制,最终需要依托深厚的技术积累与严苛的制造实力落地。温岭市慧荣机械有限公司作为深耕齿轮领域30余年的专业企业,正是机械传动噪声改善技术的坚定践行者与创新突破者。公司聚焦机械传动核心零部件齿轮的设计、制造与销售,产品广泛覆盖乘用车、新能源汽车、非道路机械及工业机器人RV减速器等关键领域,精准匹配各类高精度传动场景的噪声控制需求。

为将噪声控制技术落到实处,慧荣机械配备了三菱滚齿机、利勃海尔磨齿机、克林贝格齿轮检测中心等100余台套行业顶尖的高精度加工及检测设备,从硬件层面保障齿距偏差、基节偏差等关键精度指标的精准控制,确保齿廓修形、齿向修形等工艺的一致性与稳定性。凭借29项核心专利技术与IATF16949等多项体系认证,公司在实践中形成了从齿轮设计仿真到加工检测的全流程解决方案——例如在RV减速器行星齿轮副领域,通过MASTA软件仿真优化修形方式,使齿面接触应力下降30%,啮合重合度提升6%,有效解决了偏载导致的噪声与疲劳失效问题。

秉持“合作、创新、诚信、共赢”的经营理念,慧荣机械以“全员参与,确保质量”的方针,持续为全球客户提供低噪声、高可靠性的齿轮产品,多次荣获“优秀供应商”称号。无论是新能源汽车传动系统的静音需求,还是工业机器人的高精度传动要求,慧荣机械都能依托扎实的技术积累与灵活的定制化能力,提供适配性解决方案。若您有齿轮噪声优化及高精度齿轮配套需求,欢迎关注慧荣齿轮,携手共创传动领域的高效、静音新价值。

参考文献:

[1]今日减速机.改善齿轮噪声的措施

[2]维本工程塑料.影响齿轮传动噪音的部分因素

[3] Winter1984.降低齿轮噪音的几种方法

[4]辉哥.齿轮传动噪音浅析