-

2026-01-31

-

2026-01-30

-

2026-01-29

-

2026-01-26

-

2026-01-24

-

2026-01-20

-

2026-01-19

-

2026-01-17

-

2026-01-15

-

2026-01-13

传动总成发展现状与挑战

减速器作为电驱动系统的一个动力传递系统,具备降速升扭的功能,调节电机转速和扭矩满 足用户正常动力需求,主要包括齿轮系、轴承、差速器、外壳体及其他附件。关键属性及性能要 求有空间尺寸、重量、效率及 NVH。

当前电驱减速器主要为单档二级平行轴方案,结构简单,性价比高,是电驱减速器的绝对主 流方向,但随着用户对整车空间和续航要求越来越高,整车各个子系统面临较大压力,电驱减速器作为重要构成影响因素,面临空间、重量和效率挑战巨大,当前 OEM 的高端车型和动力系统国 际巨头正在积极探索新型架构方案,如行星排。

目前行星排量产车型也几乎集中在国际品牌的中高端车型,如奥迪 e-tron,捷豹路虎 I-pace、 Lucid Air,国内仅极氪品牌和吉利部分车型在 2024 年开始搭载。同时,乘用车行星排供应链市 场几乎被国际巨头占据,如舍弗勒、ZF 等,国内厂家也在积极布局,如星驱,未来同轴行星排有 一定的市场发展空间,尤其是在中高端车型。

1.传动的高紧凑度需求

▶ 现状

电驱作为关键动力架构件,极大影响整车布置。随着大众用户对车内乘坐空间、行李舱空间 要求越来越高,同时随着整车、动力系统平台化需求,要求动力系统具备较高的整车布置适应性。

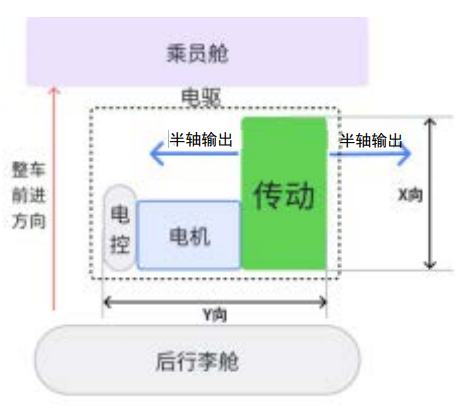

因此对电驱的外包络空间和规整性提出了更高的要求。如图下所示,传动系尺寸直接影响电驱 的 X 向(整车纵向),进而影响车内空间或者行李舱空间。

图1 传动系统布置示意图 来源:公开资料整理

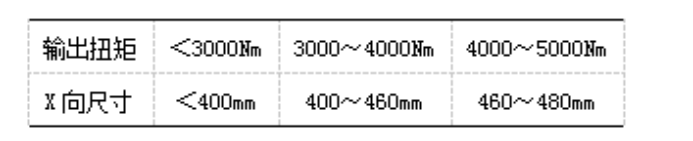

当前传动系以平行轴方案为主,X 向直接受输入轴与输出轴中心距影响,业内 X 向尺寸基本如下表所示。行星排市场占比小,但未来需求趋势明显,舍弗勒作为行星排减速器的推广者,其行星排减速器 X 向尺寸相比传统平行轴降低 30%~40%。

表1 行业内 X 向尺寸 来源:公开资料整理

▶ 挑战

当前传动系极致压缩空间,压缩中心距后,面临轴齿强度风险和 NVH 风险。

由于中心距压缩,轴齿的宏观参数如模数受限,轴齿齿根弯曲及齿面接触强度存在风险挑战,加上新能源车更大的扭矩响应及频繁馈电反拖需求,对轴齿、差速器强度考核更加严苛。需要从 材料、热处理工艺及表面强化方面优化。

2.传动的轻量化需求

▶ 现状

新能源车型,尤其是纯电车型,续航是用户关心的关键指标,重量又是影响续航的重要因素,电驱重量占整车质量 5% 左右,传动系统又占电驱总重量的 50% 左右,而且传动系重量直接与成本、尺寸相关联,因此,低重量也是电驱重要指标要求。

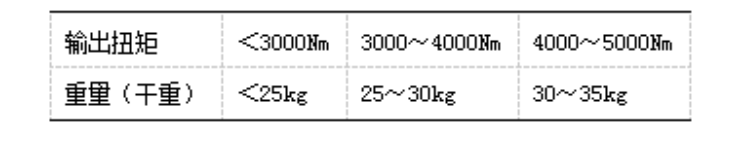

当前单减速器以平行轴为主,占比 95% 以上,重量与输出扭矩相关,现状如下表所示。智己 L7/L6 系列采用镁铝合金壳体,相比传统铝合金壳体,重量轻 30%。行星排市场占比小,但未 来需求趋势明显,舍弗勒作为行星排减速器的推广者,行星排减速器重量相比传统平行轴降低 30%~40%。

表2 单减速器重量与输出扭矩关系

▶ 挑战

随着传动系轻量化需求,减速器一般从结构优化、材料选型上进行轻量化,其中结构优化,直接降低材料用量,轻量化的同时面临强度可靠性风险,以及 NVH 问题。采用镁铝合金壳体,除了成本高以外,还存在高温蠕变和刚度差缺点,导致 NVH 风险。

3.传动的高效需求

▶现状

对整车续航另一个重要的直接影响因素是电驱效率,除了 CLTC 工况效率,高速等速效率也越 来越受用户关心,100kph 及 120kph 等速效率是用户常用的高速行驶工况,小扭矩高速传动系效 率贡献占比较高,在传动系架构、轴系布置、轴承选型、轴齿精度、壳体内腔体设计及润滑油选 型等方面重点考虑。

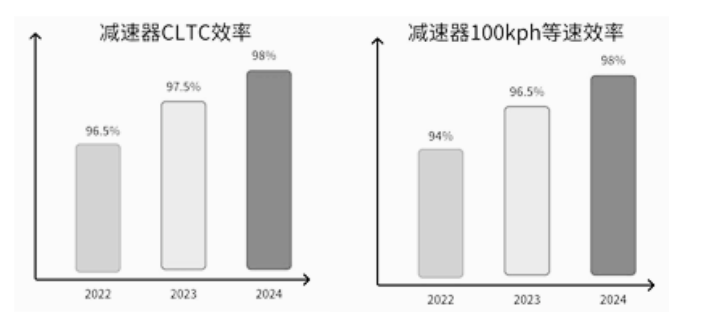

随着 OEM 在总成应用,工况针对性细化和零部件技术进步,减速器 CLTC 效率在逐年提升,当56 前 CLTC 效率基本在 97% 左右,也有个别企业达到 97.5%,如小鹏汽车 2022 年推出的 G9,其减速 器 CLTC 效率实测已达到 97.5% 以上,2023 年推出的 G6 达到 97.6%。

▶挑战

当前高效减速器基本均是通过降低扭矩损失和降低转速损失两个方面进行。

降低扭矩损失:提高齿轮齿轴啮合精度,降低齿面粗糙度,降低滑移率,选用低滚阻球轴承等。

降低转速损失:干式油底壳降低搅油损失,选用低粘度润滑油等。

高啮合精度与低齿面粗糙度,会对轴齿加工工艺、生产节拍提出更高要求,同时也意味着更 高的生产成本;选用低粘度润滑油,轴齿轴承保护能力会降低,对轴齿轴承的可靠性带来了更高的挑战。

4.传动的低噪音需求

▶ 现状

用户对整车静谧性要求越来越高,加上电驱缺乏发动机的掩蔽效应,电驱噪声更加突出,而且电驱减速器噪音基本处于中高频用户易感知的声音区间。随着近几年国产车工艺、用料极大进步, 整车声品质取得了巨大的进步,导致电驱啸叫更加凸显。

当前传动系 NVH 问题除了轴齿啸叫外,越来越多的客户关注到乘坐振动舒适性和声品质,也 会关注到扭矩切换过程中的 clunk 音、顿挫感等,NVH 问题范畴更加宽广。

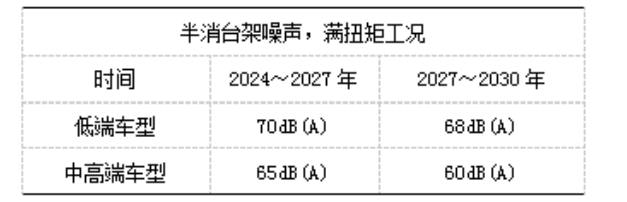

当前普通传动系半消室,5 点平均噪声(1 米),满扭矩工况噪声 70dB(A)附近,个别厂家 可以做到 65dB(A)以下。

▶挑战

新能源车型相比传统车,由于缺少内燃机的掩蔽效应,再加上用户对车内静谧性要求越来越 高,新能源车 NVH开发难度也越来越高。新能源车传动系噪音由于更加趋向于人耳敏感的中高频音, 且旋转部件多,批量制造、装配稳定性挑战大,传动系噪音正逐渐成为客户抱怨的重点对象。

NVH 属于主观感受范畴,且与成本强挂钩,针对不同车型定位,用户需求期望并不相同,因 此首先需要根据车型定位、用户画像确定 NVH 开发目标。NVH 问题解决几乎贯穿整个车型开发阶段, 问题识别后,需要测试分析,计算仿真,判断问题分类,方案制定及验证,除了完善的开发流程, 开发经验在问题解决过程占重要地位。

解决传动系啸叫,本体激励是源头,路径控制同样重要,源头和路径的 NVH 改善对策往往会 与轻量化需求矛盾,同时也会带来成本的上升,除了 NVH 问题本身复杂多变和目标要求越来越高 的挑战外,NVH 问题解决措施与轻量化、成本多维度平衡也是 OEM 和各级供应商面对的决策考验。

齿轮发展的现状与挑战

1.齿轮的高转速需求

▶ 现状

高转速齿轮已广泛应用于新能源汽车,主要特点稳定高速地转递动力,高速齿轮的应用涉及材料、设计、制造、润滑等多个方面,新能源齿轮转速由 12000rpm 发展至目前的 20000rpm+,且逐步往30000rpm+ 趋势发展;

高转速的发展,对齿轮设计、材料选择、齿轮制造等方面提出更高的要求,尤其是齿轮寿命、润滑、散热、NVH 等方面的控制带来更大的挑战。

▶挑战

可靠性:高速运行会加剧齿面接触疲劳、微动疲劳和应力集中,导致齿轮提前失效。齿轮目 前材料选择如 20MnCr5 等强度更高、韧性更好、热处理和工艺性更好的材料。

润滑 & 散热:转速高时齿轮线速度更大,齿轮啮合产热更大且不利于油膜的形成,齿轮失效风险较大;对齿轮的设计带来更大的难度,如齿轮的抗胶合、滑移率、线速度等方面的设计要求 更加严格;合理的齿形设计尤为重要,同时油品的选择和齿轮的主动润滑更加重要。

动平衡:随转速增加轴齿动平衡因素对电驱的 NVH 影响逐步放大,轴齿零件的动平衡要求也更加严格,目前轴齿零件均增加了动平衡检测要求。

齿NVH:齿轮高速带来的扭矩范围、转速范围、转频范围更广,齿轮 NVH 控制难度大大增 加,对齿轮的激励和整车传递路径的管控难度更大,电驱声包和整车声包、整车结构路径的隔振 隔声等均需匹配设计。转速高时扭矩和转速范围更宽的同时,对应的转频范围增加将近一倍,NVH 管控难度大大增加,声学包成为电驱标配。

齿轮制造:齿轮精度要求越来越高,目前行业精度由国标 5 ~ 6 级逐步向国标 5 级以上发展,制造难度越来越大。

2.齿轮的大速比需求

▶现状

随着电机性能的发展,电机峰值转速逐渐提升的背景下,对最高车速的限制逐步改善,对齿 轮速比限制也逐步放开。

基于车辆加速性和电驱经济性考虑,速比加大可快速提升整车轮端扭矩,同时降低电机体积 以达成经济性指标。

随着电机峰值转速趋向于 20000+,目前齿轮速比也有逐步增大趋势,如汇川已有量产项目速比> 12,华为已有量产项目速比> 13,13 以上速比设计逐步成为常态设计。

▶ 挑战

大速比齿轮的应用,带来了齿轮性能和加工上的难度提升:

NVH 方面:大速比齿轮往往伴随着更高的噪音和振动,齿轮的设计、材料、制造等难度较大。

可靠性方面:高速比齿轮需要承载更大的扭矩和转速,齿轮啮合的线速度也更大,对齿轮的 弯曲和接触等可靠性指标提出了更严格的要求。

材料方面:随着转递转速和扭矩的增大,对齿轮材料的性能也提出了更高的要求,需要同时 兼顾强度和耐磨性等。

制造方面:大速比齿轮对齿轮啮合激励的敏感度更高,使得齿轮要求更高的精确和一致性。

3.齿轮的高 NVH 需求

▶现状

缺少内燃机的掩盖效果,新能源汽车对齿轮的 NVH 表现更加敏感,对齿轮系统的 NVH 性能要 求更高,特别对传动系统平顺性和静音性的要求。

齿轮是电驱重要的激励源之一,基于齿轮工艺过程较长且过程控制难度高等特点,齿轮的 NVH 问题是行业的一个难题;据行业统计,售后市场 NVH 问题中轴承和齿轮问题占比约 70~80%, 其中齿轮问题占比约 50~60%,齿轮 NVH 问题为整车 NVH 问题主要贡献之一;尤其随着高转速和大 速比齿轮的发展趋势,齿轮的 NVH 问题逐步成为行业首要解决的问题。

▶ 挑战

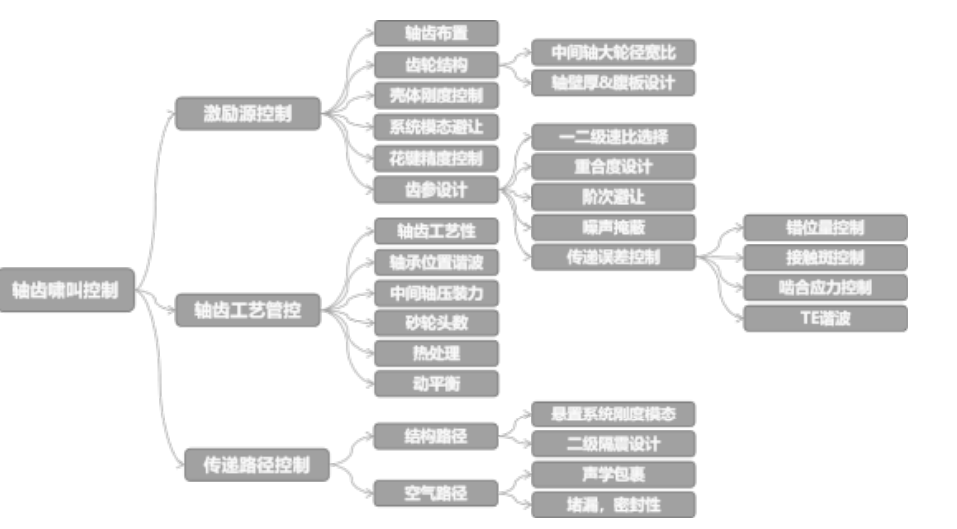

齿轮 NVH 涉及到齿轮、电驱、底盘、整车等多个方面,属于系统性管控指标,涉及范围广, 管控难度很大;在设计之初,需对齿轮设计 & 制造、路径等维度提前识别风险,提前管控。

齿轮设计方面:轴齿的 NVH 涉及到齿轮的设计、加工、装配、壳体的支撑刚度、轴承刚度、 轴齿模态、壳体模态、电驱模态、电机模态、传递路径、声学辐射等多个领域,设计时需对各个 环节进行严格管控。

图2 轴齿啸叫控制点 来源:公开资料整理

齿轮加工方面:对齿轮精度要求越来越高,目前行业普遍精度为国标 5 ~ 6 级,随着对 NVH 要求的提升,齿轮精度个别指标需达到 4 级以上,精度保证和一致性保证难度大;结合齿轮的加 工工序长和关键工序多的特点,需从材料选取、毛坯制造、热处理、精加工、磨齿等各环节均有 严格的要求,且各工艺环节需工艺摸索匹配,制造难度大;对 NVH 相关的关键参数,如齿形齿向、 累计跳动、齿面粗糙度、傅里叶、齿面波纹度、三截面、动平衡、磨削纹路等方面需要全方位管控。

轴承发展的现状与挑战

1.轴承的高转速需求

▶现状

2024 年行业对轴承的要求转速普遍在 16000~23000rpm,个别主机厂开发预研阶段的超高速电机要求达到 30000rpm。从各家主机厂轴承使用来看,高转速轴承以进口品牌占绝对份额,国产品牌在技术开发和装机验证上正快速追赶。

▶挑战

超高速轴承低摩擦温升,采用特殊热处理钢球或低成本陶瓷球。

高速 / 轻量化保持架设计,抑制兜孔“打伞效应”,保持架特种材料研发及设计仿真。

高速轴承对内部精度提出更高挑战,如圆度,波纹度,粗糙度,轮廓度,跳动等。

表3 电驱轴承高转速量产时间线(dmN 为衡量轴承转速参数,单位 mm·r/min)

2.轴承的高效率需求

▶现状

目前电驱动系统用轴承均为低摩擦设计,比如小鹏 XPower 800V 电驱动平台轴承全部采用行业领先的低摩擦轴承设计方案。由于减速器设计冗余与成本考量,中间轴与输出轴支撑轴承大多 采用圆锥轴承组合方案。从运转效率考虑,更低摩擦损耗的深沟球 DGBB+ 圆柱滚子 CRB 组合,双列球 TBB 轴承组合会是更好的选择。

▶挑战

圆锥滚子轴承更低的摩擦损耗,比如档边凸度最优化设计,超精工艺,尼龙保持架。

轴承小型化 / 非标设计,采用高纯净度钢材,特殊热处理和涂层强化技术。

根据实际工况选择轴承最优效率组合,比如 DGBB+CRB 组合,TRB 组合,TBB 组合。

3.绝缘轴承的发展需求

▶ 现状

在行业普遍量产电驱 800V 高压平台后,逆变器的功率模块普遍从 IGBT 变更为 SiC,开关速度变快,高 dv/dt 引起的轴承电腐蚀风险急剧增大,对轴承的绝缘防护提出更高要求。目前混合陶瓷球轴承是最理想的绝缘轴承,但陶瓷球轴承高昂的制造成本是行业显著痛点。低成本的绝缘衬套轴承开发如火如荼,代表厂家有斯凯孚、恩斯克、不二越、人本等。

▶挑战

低成本陶瓷球轴承开发,供应链陶瓷粉末国产化。

开发绝缘衬套轴承,目标绝缘阻抗 800Ω@1~5MHz。

表 4 电压平台及轴承选用趋势

传动系总成的趋势及规划

当前电驱传动系正向着体积紧凑、低重量、高效率和低噪音多目标方向发展,为整车提供更大空间,更高续航和更加舒适的乘坐环境是企业不断追求的目标。

▶ 发展方向:同轴行星排技术符合上述电驱传动系的开发目标,正逐渐成为未来电驱传动系统 的主流趋势,尤其是在大扭矩电驱产品领域,为了满足用户高性能体验,行星排未来会逐步占据 主要地位,国内 OEM 及 Tier1 均在积极布局和在研开发,行星排核心零部件及工艺,如齿圈、行星轮机加产业、行星架冲压、焊接等发展潜力较大。

同时为了满足用户极致操控和多场合的动力输出应用需求,分布式电驱动系统(如中央集成 分布驱动、轮边驱动、轮毂电机)以及多档传动系也在填补特殊应用场景,进一步提升用户多工况多场景的应用体验;大部分小扭矩电驱仍然保留平行轴传动系产品,满足用户最佳性价比需求。

▶ 供应链及合作模式:随着国家对新能源汽车产业的重视,相比传统变速箱产业,电驱传动系 的初始技术门槛和产业化投资门槛均较低,也进一步促使中国新能源电驱传动系产业的不断发展,从最初的供应链占主导,逐步发展成供应链加主机厂自研自制的双道路,随着市场竞争的白热化 以及电驱动系统集成度不断提高,未来供应链与 OEM 结合更加紧密,分工明确,才能长期站稳市场。

1.高效传动系的趋势及目标

随着效率目标的不断提升,超高精密轴齿、低滚阻轴承应用,低搅油损失轴系布置、主动润滑剂干式油底壳及超低粘度润滑油等技术会逐步应用,结合同轴行星排减速器的普及,2024 年传动系 CLTC 效率目标将突破 98%。

未来的效率提升,不仅仅是零部件和子总成的局部提升,更多是系统匹配效率提升和多措施 综合使用的效率提升。同时,效率指标更加精细化,除了常见的 CLTC 综合效率,更多车企注重 100kph、120kph 等速续航,标准要求更加符合用户日常场景。

图3 近三年电驱动行业减速器效率水平

2.轻量化的趋势及目标

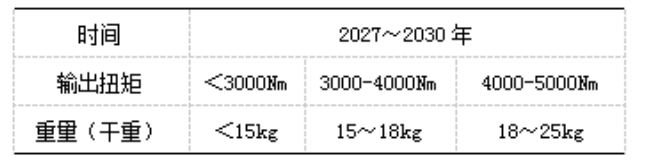

预计 2027~2030 年,大功率大扭矩电驱传动系会大批量采用行星排方案,重量相比当前,会降低约 30%~40%。随着新材料的应用发展(如镁铝合金壳体),新工艺(螺接差速器改焊接,压 铸差壳改冲压等),传动系重量会进一步降低约 5%。

表 5 传动系统重量随扭矩输出关系

3.低噪音传动系的趋势及目标

为满足用户日益苛刻的驾乘舒适性目标,传动系本体激励优化及路径仿真分析能力逐步提升, 不同级别车型 NVH 目标也不同。

除了仿真计算手段的进步,NVH 关注点也更加贴近用户常用敏感工况,开发初期的关注重点 从 100% 扭矩 NVH 表现逐步向用户常用工况的 NVH 表现转变,如小油门,匀速工况。

NVH 问题本身属于系统性问题,随着用户要求越来越高,电驱传动系 NVH 问题解决也逐渐从 单体问题解决向系统层解决方案转变,平衡成本代价,如考虑轴齿阶次背景噪音的掩蔽,声学包 局部包裹及声学材料针对特定频率的优化方案等。随着传动系减速器零部件制造业水平的不断提 升,传动系噪声也会逐步降低。

传动系单体台架噪声标准,1 米 5 点平均噪声,目标趋势预测见下表。

表6 平均噪声趋势

4.空间尺寸的趋势及目标

为满足整车更大车内空间需求以及动力系统平台化布置需求,要求动力系统空间尺寸紧凑且 外形规则,传动系正逐步从平行轴方案向行星排同轴方向发展。

行星排空间尺寸,尤其是在 X 向相比平行轴优势明显,同等输出能力下,X 向基本可以降低 40% 左右。

轴齿的趋势及目标

为适应新能源汽车发展,对齿轮的性能要求也越来越高。

▶ 轻量化:随着新能源汽车向轻量化发展,齿轮和传动系统也在朝着体积更小、质量更轻 方向优化;结构创新、小中心距齿轮和行星排构型减速器成为行业发展趋势。

▶ 高效能传动:为提高新能源汽车的续航和整体能效,高效能齿轮和传动系统在转换效率、传动比和扭矩密度等方面不断优化,高速&大速比齿轮成为发展趋势。

▶ 高 NVH 性能要求:噪音控制对于新能源汽车的乘坐舒适性至关重要,高 NVH 性能齿轮成为新能源车齿轮发展的重点管控指标,设计维度提前管控,涉及齿轮结构、加工、装配、壳体的 支撑刚度、轴承刚度、轴齿模态、壳体模态、电驱模态、电机模态、阶次避让、传递路径、声学 辐射等多维度设计管控。

▶ 材料与制造工艺:高性能材料如高强度钢材、先进合金、非金属及复合材料逐步应用。齿轮精度要求越来越高,齿轮精度等级国标 5级以上,个别参数指标 4级以上。齿轮工艺的人、机、料、 法、环等多个维度综合管控。齿轮加工各工序匹配的严格管控,保证齿轮的全序精度。新工艺的投入,如珩齿、超精磨、超精齿轮工艺等的实施,提升精度的同时保证齿轮精度的一致性。

▶ 由于齿参公差、齿轮加工误差、装配误差等存在,齿轮除本身特征阶次外其他阶次较为丰富, 齿轮精度的管控显得尤为重要。

来源:中国电动汽车百人会新能源汽车电驱系统创新中心