-

2026-01-31

-

2026-01-30

-

2026-01-29

-

2026-01-26

-

2026-01-24

-

2026-01-20

-

2026-01-19

-

2026-01-17

-

2026-01-15

-

2026-01-13

一、问题溯源:根切与齿顶变尖的成因及危害

在齿轮设计与加工过程中,根切与齿顶变尖是两类常见的结构性问题,其产生源于设计参数与加工工艺的匹配偏差,需从根源上明确机理才能精准防控。

1. 根切现象的本质解析

根切通常发生在采用范成法(如滚齿、插齿等常用加工方式)加工齿轮时,当齿轮齿数配置过少,刀具的齿顶部分会过度切入轮齿根部区域,导致原本应完整的渐开线齿廓被部分切除。这种结构性缺陷带来的危害主要体现在两方面:一是直接削弱轮齿根部的结构强度,降低齿轮的承载能力和使用寿命;二是缩减齿廓的有效工作区间,可能破坏传动过程的平稳性,造成重合度下降,引发传动冲击与噪声。

2. 齿顶变尖的形成机制

变位齿轮是解决齿轮传动性能优化的重要手段,常用于避免根切、调整中心距等场景。但当采用过大的正变位系数时,齿轮的齿顶圆直径会随变位量同步增大,导致齿顶部位的齿厚急剧减薄,形成"齿顶变尖"问题。该问题的危害不容忽视:齿顶强度大幅衰减,易出现崩裂或快速磨损;在热处理工序中,薄齿顶区域易因过热而淬透,进而产生微观裂纹,严重影响齿轮可靠性。

二、根切现象的防控设计方法

避免根切的核心设计思路是:确保加工刀具的齿顶线与齿轮啮合线的交点,始终处于被加工齿轮的啮合极限点之内,从而防止齿根渐开线被过度切削。

方法1:增加齿数(最直接的基础方案)

标准齿轮不发生根切的最少齿数可通过公式计算得出:Zmin=2ha∗/sin²α。其中,Zmin代表不根切的最少齿数,ha∗为齿顶高系数(标准取值1或0.8),α为压力角(标准值通常为20°)。

以常见的标准齿轮(α=20°,ha∗=1)为例,代入公式计算可得:Zmin=2×1/sin²(20°)≈2/0.116≈17.2。这意味着理论上标准直齿轮的齿数需不少于17齿才能避免根切,而在实际工程应用中,考虑到微小根切隐患和强度冗余需求,通常会将齿数控制在17齿以上。

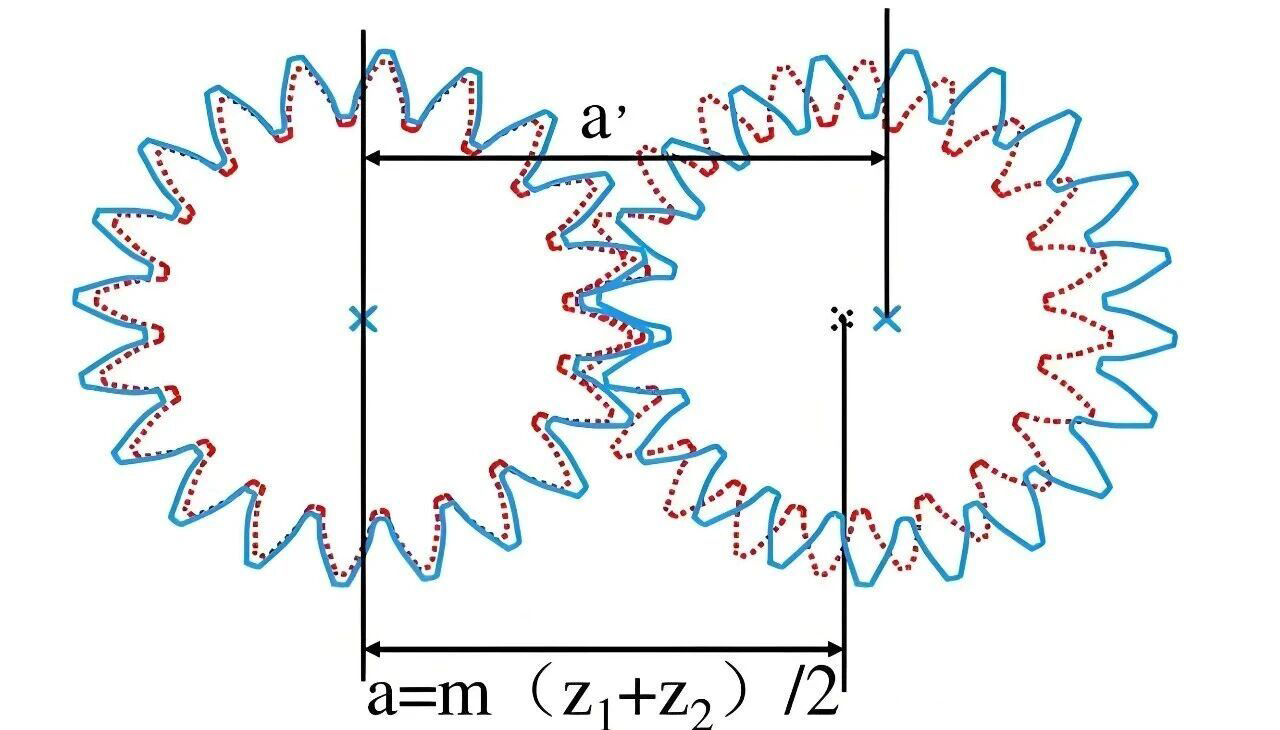

方法2:采用变位齿轮(工程中最常用的优化手段)

当设备结构对齿轮尺寸有严格限制,导致齿数必须小于Zmin时,采用正变位是唯一可行的解决方案。其原理是通过调整刀具与轮坯的相对位置,将刀具向远离轮坯中心的方向移动xm距离(x为变位系数,m为模数),使刀具齿顶线避开齿根的有效渐开线区域。

避免根切所需的最小变位系数可通过公式计算:xmin=ha∗×(Zmin−Z)/Zmin。当实际齿数Z小于Zmin时,xmin为正值,设计中只需选取不小于xmin的变位系数,即可有效规避根切风险。

方法3:增大刀具压力角

由根切最少齿数公式可知,压力角α的增大会直接导致Zmin减小。例如,当压力角增大至25°时,Zmin可降至约11齿。但该方法存在明显缺陷:压力角增大会使轴承承受的径向力增加,同时降低传动平稳性,因此在常规动力传动中应用较少。

方法4:降低齿顶高系数

降低齿顶高系数ha∗(如从标准值1调整为0.8)也能实现Zmin的减小,但这会导致齿轮重合度下降,影响传动的平稳性和连续性,因此仅在特殊场景下考虑采用。

小结:工程实践中,增加齿数与采用正变位是解决根切问题的核心手段,两者常结合使用以兼顾结构紧凑性与传动可靠性。 |

三、齿顶变尖的预防与解决方法

防止齿顶变尖的核心原则是保证齿顶厚满足基本强度要求,避免因齿顶过薄导致的结构性失效。

方法1:严格校核齿顶厚参数

齿顶厚校核是齿轮设计的必备环节,外齿轮的齿顶厚计算公式为:sa=sra/r−2ra(invαa−invα)。公式中各参数含义如下:sa为齿顶圆齿厚;s为分度圆齿厚(标准齿轮s=πm/2,变位齿轮s=πm/2+2xm·tanα);ra为齿顶圆半径;r为分度圆半径;αa为齿顶圆压力角(αa=arccos(rb/ra),rb为基圆半径);inv为渐开线函数(invα=tanα−α,α以弧度为单位)。

不同工况下的齿顶厚设计准则不同:表面淬火的硬齿面齿轮推荐sa≥(0.25~0.4)m;调质处理的软齿面齿轮推荐sa≥(0.3~0.5)m。在一般动力传动场景中,绝对禁止出现sa=0的情况。

方法2:优化变位系数选取

齿顶变尖的主要诱因是正变位系数过大,因此调整变位系数是最直接的解决方式。可通过减小正变位系数x来增加齿顶厚,但需重新校核根切风险及其他传动性能;也可采用等变位(x1=−x2)或角度变位(x1+x2≠0)传动方案,通过合理分配两轮的变位系数(x1和x2),在满足中心距、接触强度等要求的前提下,确保两轮齿顶厚均符合标准。

方法3:适当调整齿顶高参数

当变位系数无法调整时,可通过降低齿顶高来增加齿顶厚,具体可采用两种方式:一是减小齿顶高系数ha∗;二是在角度变位齿轮设计中引入齿顶降低系数σ,此时齿顶圆半径计算公式为ra=r+(ha∗+x−σ)m。该方法的缺点是会轻微降低齿轮重合度,需在设计中综合权衡。

四、齿轮设计的综合流程与优化原则

稳健的齿轮设计需统筹解决根切、齿顶变尖等多重问题,通常遵循以下标准化流程:

1.确定基础参数:根据传动功率、转速、扭矩等需求,初步确定模数m、压力角α及两轮齿数Z1、Z2。

2.根切风险检查:计算或查表获取最少齿数Zmin,若实际齿数Z<Zmin,需计算最小变位系数xmin,并选取大于该值的设计变位系数。

3.确定变位制度:结合中心距要求和强度提升目标,选择高度变位(x1=−x2)或角度变位(x1+x2≠0)方案,并合理分配总变位系数xΣ。

4.几何尺寸计算:完成齿顶圆直径、齿根圆直径等所有几何参数的计算。

5.齿顶厚校核:通过公式计算齿顶厚sa,验证是否满足对应工况的设计准则。若sa过小,返回步骤3调整变位系数或降低齿顶高。

6.综合性能校核:最终完成重合度、滑动率、干涉等指标的校核,实现多目标优化。

核心问题总结表

问题类型 | 核心产生原因 | 核心解决策略 |

根切 | 齿轮齿数过少,加工时齿根渐开线被过度切削 | 1. 增加齿数至Z≥Zmin;2. 采用正变位设计(x≥xmin) |

齿顶变尖 | 正变位系数过大,导致齿顶圆增大、齿顶厚减薄 | 1. 严格校核齿顶厚sa;2. 优化减小变位系数x;3. 适当降低齿顶高 |

总之,齿轮设计是一个多目标权衡的优化过程,需在避免根切、防止齿顶变尖、保证重合度、提升承载强度等要求之间找到最佳平衡点。实际设计中,需通过多次参数调整与性能校核,最终实现齿轮传动的可靠性与经济性统一。