-

2026-01-31

-

2026-01-30

-

2026-01-29

-

2026-01-26

-

2026-01-24

-

2026-01-20

-

2026-01-19

-

2026-01-17

-

2026-01-15

-

2026-01-13

为什么机器人通信首选EtherCAT?(核心优势总结)

1.高实时性与低延迟

EtherCAT采用“飞行处理”机制,数据帧在传输过程中无需存储转发,从站设备可直接读写数据段,单帧处理延迟仅1μs。结合分布式时钟同步技术,全网络节点时间同步误差小于100ns,能满足机器人多轴协同控制的高精度需求,如人形机器人关节同步、工业机器人高速轨迹规划等场景。

2.灵活的拓扑结构

支持菊花链、星型、树型等多种拓扑,可适应机器人本体内部有限的布线空间,减少线缆数量与体积。例如, KUKA机器人通过菊花链拓扑连接关节驱动器,线缆总长度缩减45%;ABB Yumi协作机器人采用环形拓扑实现双臂协同控制,抗单点故障能力提升300%。

3.高带宽与低开销

EtherCAT帧头仅8字节,数据负载率高达98%,显著降低带宽浪费。同时,数据帧传输一次即可覆盖所有节点,避免重复传输,适合传输大量传感器数据和控制指令,满足机器人多传感器融合与高频率数据交互需求。

4.成本效益优势

主站无需专用芯片,采用标准以太网PHY,硬件成本较Profinet降低25%。拓扑灵活性和诊断功能(如热插拔支持)提升了运维效率,全生命周期成本可节省40%以上。

5.开放性与生态支持

EtherCAT是开放标准,支持多种应用层协议(如COE、 FOE等),便于厂商进行二次开发和定制化。主流伺服驱动器、运动控制器等设备厂商广泛支持EtherCAT,形成完善的生态链,加速了技术普及和应用落地。

为什么机器人通信首选EtherCAT?(核心优势总结)

EtherCAT 从站芯片( Beckhoff 的 ET1100、TI 的 DP83848)

为什么机器人通信首选EtherCAT?(原理级分析)

1. 微秒级实时性,满足高精度运动控制

•技术原理: EtherCAT 采用 “过程数据对象( PDO)” 实时传输机制,数据帧在物理层采用 “飞读( On-the- Fly)” 技术—— 无需等待整帧数据接收完成,从站可直接从帧中提取自身所需数据并插入反馈信息,剩余数据继续向下传输,大幅缩短数据传输延迟。

•机器人场景适配: 20 + 自由度人形机器人)协同运动, EtherCAT 的单程传输延迟可低至1μs,且随从站数量增加(≤100 个)延迟增量仅数十纳秒,避免因通信延迟导致的运动轨迹偏差(如装配机器人的毫米级定位误差控制)。

2. 纳秒级同步性,支撑多轴协同

•技术原理:通过 “分布式时钟同步” 技术,主站向所有从站广播基准时钟,从站通过硬件 timestamp(时间戳)校准本地时钟,同步精度可达到** ±1ns**;同时支持“运动控制同步模式”(如周期同步、事件同步),确保多轴电机的启动、停止、速度切换完全协同。

•机器人场景适配:人形机器人的步态控制(如双腿交替迈步)、协作机器人的力控协同(如双机械臂装配零件),需各关节电机的运动指令在时间上高度同步, EtherCAT 的同步性可避免因轴间时差导致的动作卡顿、力控失准。

3. 高带宽利用率,兼顾实时与非实时数据

•技术原理:传统以太网(如 Profinet、 EtherNet/IP)实时数据需独占带宽, EtherCAT 则通过 “数据帧复用”——在同一以太网帧中同时传输多个从站的实时控制数据( PDO)与非实时配置数据( SDO,如参数修改、故障诊

断),带宽利用率可达95% 以上(传统方案通常低于60%)。

•机器人场景适配:机器人运行中需同时传输 “实时运动指令”(如关节角度、速度)与 “非实时数据”(如电机温度、故障代码、视觉传感器图像), EtherCAT 可在100Mbps 带宽下同时承载数千个实时数据点与非实时信息,无需额外部署多条通信链路。

4. 灵活拓扑与高兼容性,降低部署成本

•拓扑灵活:支持总线型、星型、树型、环形等多种拓扑结构,从站可直接通过双绞线或光纤连接,无需额外配置交换机(环形拓扑还支持冗余,故障时自动切换路径,提升可靠性),适配机器人复杂的安装环境(如机械臂关节间的紧凑空间、移动机器人的动态连接)。

•兼容性强:完全兼容以太网物理层标准(IEEE 802.3),可与传统以太网设备(如 PLC、 HMI、视觉相机)共用同一网络;同时支持多种工业协议(如CoE、SoE、 EoE),可对接不同厂商的电机驱动器、传感器,避免“协议壁垒” 导致的设备选型限制。

5. 低成本与低复杂度,适合规模化应用

•硬件成本低:从站无需专用以太网控制器,仅需通过简单的EtherCAT 从站芯片(如Beckhoff 的ET1100、TI的DP83848)实现功能,单从站硬件成本可控制在数十元,远低于传统工业以太网从站(数百元)。

•开发难度低:厂商提供成熟的开发工具(如 Beckhoff 的 TwinCAT、倍福的 EtherCAT Configurator),支持图形化配置从站参数、诊断通信故障,无需深入编写底层驱动代码,缩短机器人通信系统的开发周期(从数月缩短至数周)。

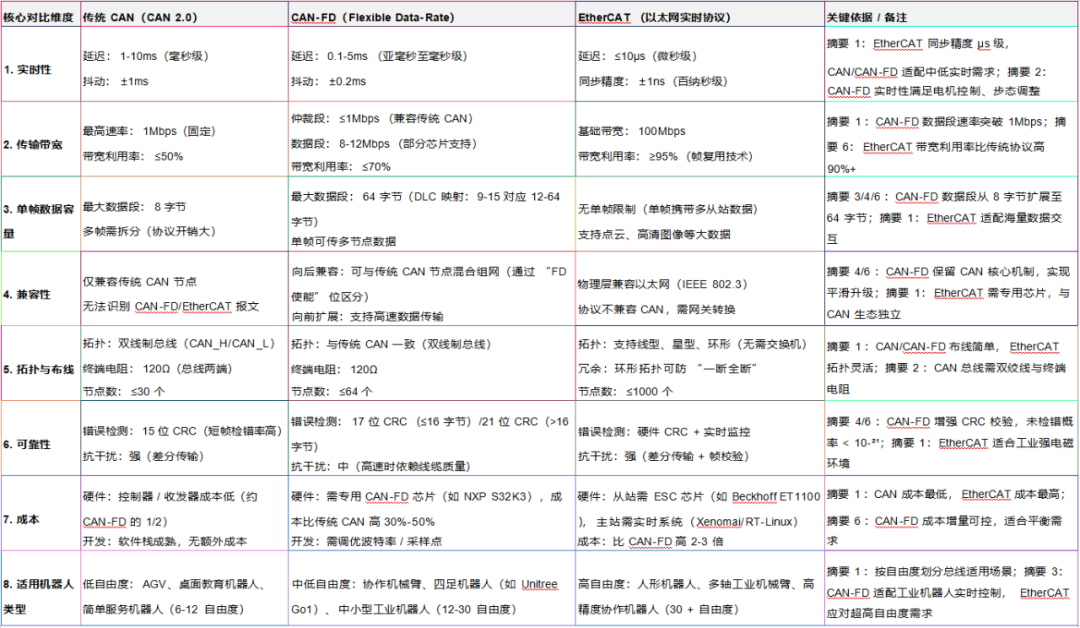

机器人其他通信协议----CAN总线

1. CAN 总线(Controller Area Network)

•核心特性:

•多主控制架构,支持广播式串行通信;具备强错误检测 / 纠错能力(如CRC 校验、位错误检测),抗电磁干扰;最高速率1Mbps(通信距离与速率负相关,如 1Mbps 时距离≤40m ,50kbps 时≤1km);协议精简,硬件成本低。

•应用场景:

•机器人本体内部组件通信(如关节电机、低级别传感器)、工业机器人低带宽控制(摘要1、4、6);汽车电子延伸场景(如移动机器人动力系统)、中小型自动化设备(如简单服务机器人执行器连接)。

•优缺点:

优势:高可靠性、实时性(事件触发,优先处理关键指令)、低成本、分布式控制适配性强;

不足:带宽低(无法传输高清图像 / 点云)、通信距离有限、协议功能简单(不支持复杂应用层需求)。

机器人其他通信协议----CAN-FD

2、CAN-FD 在机器人中的应用优缺点

优点

•适配多组件数据传输:可单次传输多个关节的位置、速度数据或多传感器(力、温度、姿态)融合信息,减少帧冲突,提升机器人本体内部通信效率。

•兼容现有CAN 生态:机器人系统中大量传统CAN 节点(如电机驱动器、低压传感器)可直接复用,降低从经典CAN 向高速总线的升级成本。

•布线与空间适配:沿用CAN 总线的双线制拓扑,布线简单、成本低,适合机器人本体内部紧凑空间(如机械臂关节、人形机器人躯干)的布线需求。

•平衡成本与性能:相比EtherCAT、 Profinet 等方案,硬件成本更低,无需复杂的同步机制,适合中低端工业机器人、服务机器人的非核心通信(如外围设备控制、状态监控)。

缺点

•不满足高精度运动控制需求:机器人核心关节的微秒级同步控制(如人形机器人步态协同、机械臂装配定位)需纳秒级同步,CAN-FD 无法实现,仍需依赖EtherCAT 等实时以太网。

•远距离传输能力不足:无法满足大型机器人(如AGV 集群、大型工业机械臂)的远距离通信需求,速率提升后传输距离受限,需额外部署中继器,增加复杂度。

•高负载下存在瓶颈:当机器人搭载大量传感器(如视觉、触觉、惯性传感器)同时传输数据时, 64 字节的帧容量与10Mbps 速率难以承载高带宽需求(如点云、高清图像数据)。

•抗干扰性适配局限:在工业机器人的强电磁干扰环境中,数据段高速传输时易出现丢包,需额外加强屏蔽措施,增加部署成本。

兼顾“高精度控制” 与 “多维度状态监控”,不妨尝试 EtherCAT+CAN 同时连接的方案

一、单独连接: EtherCAT 与CAN 均可实现完整控制

无论是仅接入EtherCAT 总线,还是单独连接CAN 总线,我们的关节模组都能独立实现全功能控制,满足不同场景下的使用需求:

二、 同时连接: EtherCAT 优先控制 ,CAN 转为监控模式

当EtherCAT 与CAN 同时接入关节模组时,系统会自动触发“EtherCAT 优先”机制,避免多总线指令冲突,同时最大化发挥两种协议的优势:

机器人其他通信协议----RS232/RS485

3. RS232/RS485(串行总线)

•核心特性:

•RS232:点对点通信,速率≤20kbps,距离≤15m,抗干扰弱;

•RS485:差分信号传输,支持多点通信(最多32 个节点),速率≤10Mbps(100m 内),距离≤1200m(低速率时),抗干扰强;需搭配Modbus RTU等协议实现数据有序传输(摘要1、4)。

•应用场景:

•RS232:机器人控制器与调试终端点对点连接(如参数配置);

•RS485:简单传感器网络(如温湿度、位置传感器)、小型教育机器人/ 服务机器人(对速率要求低、成本敏感场景)。

•优缺点:

优势: RS485 抗干扰强、布线简单、硬件成本极低;协议易实现;

不足:速率低(不支持实时控制)、 RS232 扩展性差(仅点对点)、需自定义 / 依赖第三方应用层协议。

机器人操作系统通信中间件----ROS/ROS2

ROS/ROS2(机器人操作系统通信中间件)

•核心特性:

• ROS1:基于TCP/IP,发布- 订阅(Topic)/ 请求- 响应(Service)模式,社区成熟(5 万+ 开源包),支持传感器(相机、激光雷达)即插即用(如Intel RealSense、Velodyne 激光雷达驱动,摘要3、5);

• ROS2:底层基于DDS(数据分发服务),支持毫秒级延迟、QoS(服务质量)配置、实时Linux/RTOS(如 PREEMPT_RT 内核,抖动≤100μs),内置安全加密(摘要3)。

•应用场景:

•ROS1:学术研究、服务机器人(如 Pepper)、工业机器人算法开发(如SLAM、路径规划);

•ROS2:工业自动化(ABB/Fanuc 下一代控制器)、自动驾驶(Apollo 平台)、航空航天(NASA 月球车)、多机器人集群协同(摘要3、5)。

•优缺点:

优势:工具链丰富(rosbag 数据录制、 rqt 可视化)、开源生态庞大、开发效率高(减少底层通信编码);

不足: ROS1 实时性差(不适合工业控制); ROS2 部署复杂度高于传统协议。