该文系统介绍了外啮合齿轮泵。其凭借结构简单、成本低廉的优势广泛应用,核心原理是通过齿轮啮合旋转造成密封腔容积变化以输送油液。文章重点剖析了“困油现象”的成因(齿轮重合度大于1形成封闭油腔)及主流解决方案(在侧向轴承上开设高低压泄油槽进行压力补偿),并简述了分体/合体式轴承结构以及双级泵、斜齿轮泵等特殊类型的特性与适用场景。

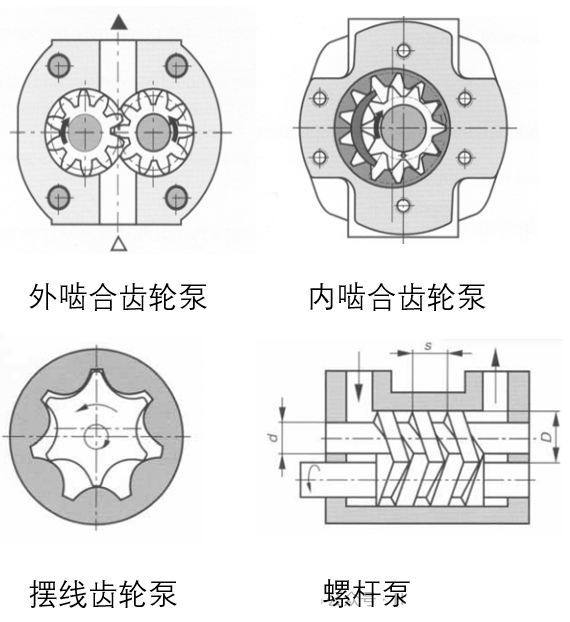

在液压传动系统中,齿轮泵凭借其简洁的设计和可靠的性能占据重要地位。齿轮泵家族包含外啮合、内啮合、摆线及螺杆四种类型,其中外啮合齿轮泵因制造工艺简单、生产成本低廉,成为工业生产、工程机械等领域应用最广泛的液压动力元件。本文将详细拆解其核心结构、工作原理,解析令人困扰的 “困油现象”,并介绍特殊类型的外啮合齿轮泵特点。

一、核心结构与工作逻辑

外啮合齿轮泵的结构并不复杂,核心组件包括前端盖、后端盖、侧向轴承、驱动齿轮、从动齿轮和壳体,这些部件通过精准装配形成密闭的工作空间。其工作原理基于 “密封腔容积变化” 的流体输送逻辑:

与动力源(发动机或电动机)直接连接的是驱动齿轮,在其带动下,从动齿轮以相反方向旋转 —— 若驱动齿轮顺时针转动,从动齿轮则逆时针同步运转。两个齿轮的齿间槽会形成多个密封的工作腔,随着齿轮的啮合旋转,这些密封腔从低压区(吸油口)逐步移动至高压区(出油口),通过容积的周期性变化完成液压油的吸入与排出,实现低压油到高压油的输送转换。

二、侧向轴承的两种关键结构

侧向轴承作为支撑齿轮旋转、保障密封性能的核心部件,主要分为两种结构形式,适配不同的应用需求:

分体式结构

这种结构将侧向轴承拆分为滑动轴承和止推板两部分:滑动轴承固定在端盖或壳体上,负责支撑齿轮轴的旋转运动,减少摩擦损耗;止推板则介于滑动轴承与齿轮之间,既起到密封工作腔的作用,又能平衡齿轮运转时产生的轴向力。知名品牌 Kasspa 的齿轮泵就采用了这种分体设计,兼顾了装配灵活性与受力平衡效果。

合体式结构

合体式结构将滑动轴承直接嵌入止推板的预留孔内,形成一体化组件。这种设计简化了装配流程,提升了结构紧凑性,同时保证了密封与支撑的协同性。Rexroth(力士乐)和 Parker(派克)等国际知名液压品牌的齿轮泵,普遍采用这种一体化侧向轴承结构,以适应高压、高转速的工作场景。

三、困油现象:成因与解决方案

困油现象的本质

齿轮泵要实现平稳运转,齿轮啮合的重合度必须大于 1(通常在 1.05~1.3 之间),这意味着在一对轮齿即将脱离啮合前,后一对轮齿已经提前进入啮合状态。正是这一瞬间的 “双重啮合”,让齿间形成了一个封闭的密封腔。

由于液压油的压缩性极小,这个密封腔的容积变化会引发严重问题:当密封腔随齿轮转动逐渐缩小时,腔内液压油被强行挤压,形成瞬时高压,对齿轮和轴承产生巨大的径向冲击力;当密封腔逐渐扩大时,腔内压力骤降形成真空,导致液压油中的溶解气体析出,产生空穴现象 —— 这就是齿轮泵工作中典型的 “困油现象”,会引发噪音、振动,甚至加速部件磨损。

科学破解方案

解决困油问题的核心思路是 “释放压力、补充真空”,具体做法是在齿轮两侧的侧向轴承(或止推板)上开设高压泄油槽和低压泄油槽:

- 当密封腔容积缩小时,腔内产生的高压油通过高压泄油槽直接与出油口连通,快速释放压力,避免冲击;

- 当密封腔容积扩大时,低压泄油槽将吸油口的液压油及时吸入腔内,填补真空,防止空穴现象产生。

通过这种 “按需导流” 的设计,从根本上消除了困油现象对齿轮泵的不良影响。

四、特殊类型的外啮合齿轮泵

双级外啮合齿轮泵

双级结构由三个直齿齿轮构成,中间齿轮作为 “联动核心”,分别与两侧的齿轮啮合,相当于集成了两个独立的齿轮泵功能,相比传统设计节省了一个齿轮部件。这种结构可同时为两路不同的油路供油,适用于需要多回路液压系统的设备,但需注意两路油路的工作压力不宜差异过大,否则会影响整体运行稳定性。

斜齿轮泵与双斜齿齿轮泵

传统直齿轮泵在啮合时存在冲击,噪音相对较大,而斜齿轮泵的齿轮啮合过程是渐进式的,有效降低了运行噪音,适合对静音要求较高的场景。但斜齿轮泵的短板是运转时会产生轴向力,需要额外的轴向支撑结构。

为解决这一问题,双斜齿齿轮泵应运而生:其齿轮采用对称的双斜齿设计,不仅继承了低噪音的优势,还能通过齿面受力的相互抵消消除轴向力。不过,双斜齿的加工工艺更为复杂,对制造精度要求更高,相应的生产成本也会增加。

外啮合齿轮泵以其高性价比和可靠性能,在液压系统中始终占据重要地位。了解其结构原理、困油问题的解决逻辑以及特殊类型的适用场景,能帮助我们更合理地选型、使用和维护这类关键液压元件,充分发挥其在工业生产中的核心作用。