-

2026-01-31

-

2026-01-30

-

2026-01-29

-

2026-01-26

-

2026-01-24

-

2026-01-20

-

2026-01-19

-

2026-01-17

-

2026-01-15

-

2026-01-13

以JB/T 8853—2015《锥齿轮圆柱齿轮减速器》中H系列圆柱齿轮减速器承载能力为研究对象,齿轮副强度计算采用GB/T 19406—2003《渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用》公式,建立传动系统模型,利用KISSsys软件进行齿轮副螺旋线修形设计和强度校核。通过对比修形前后齿轮副的螺旋线载荷分布系数、最大线载荷和最小安全系数,发现对齿轮副进行适当的螺旋线修形可以明显降低螺旋线载荷分布系数和最大线载荷应力值,显著提高齿轮副承载能力,实现圆柱齿轮减速器在额定机械功率下每级齿轮副的最小安全系数均符合GB/T 19406—2003规定的目标。

引 言

齿轮减速器在原动机和工作机之间起到匹配转速和传递转矩的作用,在现代工业中广泛应用。减速器按用途可分为通用减速器和专用减速器两大类,二者的设计、制造和使用特点各不相同,其中80%以上的减速器为通用减速器。通用减速器由于实现了系列化和标准化,具有便于生产组织,容易实现批量和规模化生产,有利于提高产品质量的稳定性,降低产品制造成本,缩短供货周期,容易获得备件,便于维修等优点。通用齿轮减速器的基本参数:中心距、传动比和齿宽为有限个数值的有序分档排列,产品的尺寸和承载能力有规律。通用齿轮减速器的额定机械功率表是按一定条件(齿轮使用系数KA=1,接触强度寿命系数ZNT=1和弯曲强度寿命系数YNT=1,齿轮材料质量等级MQ,最小接触安全系数SHmin=1和最小弯曲安全系数SFmin=1.2)计算出的输入轴许用机械功率值。通用减速器设计时按上述特定工况条件进行强度计算,因此,工业应用时需要根据实际工况采用不同的修正系数去修正设计时的特定工况。

我国先后发布的硬齿面通用圆柱齿轮减速器标准版本有:JB/T 8853—1999《圆柱齿轮减速器》(ZB J19 004—88)、JB/T 8853—2001《圆柱齿轮减速器》和JB/T 8853—2015《锥齿轮圆柱齿轮减速器》中的H系列。JB/T 8853—2015中H系列圆柱齿轮减速器按GB/T 19406—2003《渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用》的计算方法,当齿轮副不进行螺旋线修形设计,校核齿轮副强度时,齿轮副的最小安全系数不符合GB/T 19406—2003的规定。因此,H/R系列圆柱齿轮减速器必须进行齿轮副螺旋线修形设计,以满足其额定机械功率承载能力要求。

齿轮副螺旋线修形设计

齿轮修形设计,是降低齿轮振动和提高传动性能的核心技术,在齿轮减速器传动系统中广泛应用。齿轮修形主要分为齿廓修形和螺旋线(齿向)修形两种方式,本文研究螺旋线修形对消除载荷在齿宽方向上的分布不均匀,改善(齿宽)偏载现象,降低螺旋线载荷分布系数,提高齿轮副承载能力的作用。齿轮副螺旋线修形设计是基于对齿轮副啮合变形的补偿。齿轮副啮合中的载荷分布与弹性变形相互影响,宜采用迭代法进行计算,伴随着齿轮计算软件的普及,为了节省设计成本和缩短研发周期,本文借助KISSsys软件进行齿轮副螺旋线修形设计。

螺旋线修形方法:

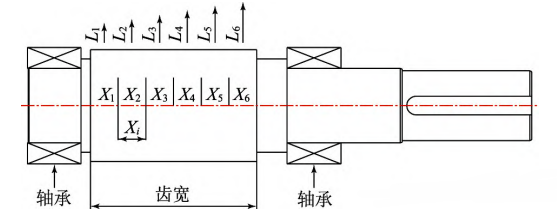

齿轮副传递转矩时会产生齿轮啮合变形,其中齿轮轴的弯曲变形与扭转变形和大齿轮的轮齿变形是主要变形。变形会影响齿轮轮齿沿轴线方向的位置,从而影响沿齿宽的载荷分布状况。本文螺旋线修形方法就是根据齿轮副啮合变形产生的啮合间隙,通过螺旋线修形来补偿啮合间隙。啮合间隙计算时把啮合齿宽分为相同长度的若干部分Xi(单位为mm),将点载荷Li(单位为N)施加于各部分宽度的中点处(图1)。将点载荷转化成载荷密度Lδi(单位为N/mm), 按公式(1)计算:

所有单个点载荷Li的总和必须等于齿轮承载的总载荷Fg(单位为N)。

图1 齿宽分段

在载荷点i处的轮齿变形是该点的载荷密度Lδi的线性函数,结合轮齿刚度常数Cγm(单位为N·mm/μm),载荷点i处的轮齿变形δi(单位为μm),如图2所示,按公式(2)计算:

图2 啮合间隙

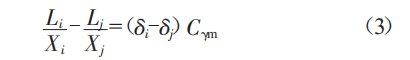

由公式(1)和(2),可推导出公式(3):

选择一个位置作为基准,设定位置“1”(图1),可以求出其他各位置相对位置1的总变形,只需要将公式(3)角标“j”用“1”来替代,便可得到公式(4):

由于所有点载荷的总和等于啮合齿轮总载荷Fg且所有的Xi是相等的,根据公式(3)和(4),可推导出求解L1值的公式(5):

根据公式(4)可分别计算出其余点载荷值。根据公式(1)~(5),经过多次迭代,可计算出齿轮副的啮合间隙。第一次迭代时,假设载荷沿啮合齿宽均匀分布来计算啮合间隙,根据这些初始间隙,计算不均匀的载荷分布。然后用这种新的载荷分布计算出新的一组啮合间隙,此迭代过程一直继续下去,直到最新计算的啮合间隙与前一次计算啮合间隙差值小于3μm为止。根据最终迭代的啮合间隙来设计螺旋线修形参数,并将修形参数输入KISSsys的修形模块,经过多次迭代计算,直至每对齿轮副在额定机械功率下的最小安全系数均符合GB/T 19406—2003的规定为止。

螺旋线修形载荷确定:

齿轮齿宽方向的弹性变形取决于齿宽上的负载,因此在进行螺旋线修形时,必须确定其载荷大小。本文以JB/T 8853—2015中H系列圆柱齿轮减速器的额定机械功率PN作为螺旋线修形负载。由齿轮强度计算公式可知,工作机系数f1对齿轮强度的影响比螺旋线载荷分布系数KHβ更大。所以,减速器在额定机械功率以下(PN/f1且f1>1)负载的安全系数都会大于额定机械功率PN负载时的最小安全系数。

螺旋线修形方案设计:

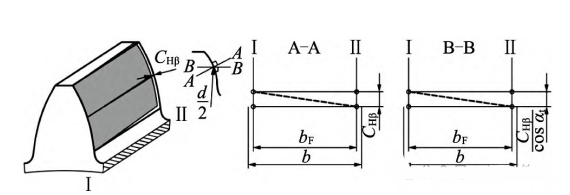

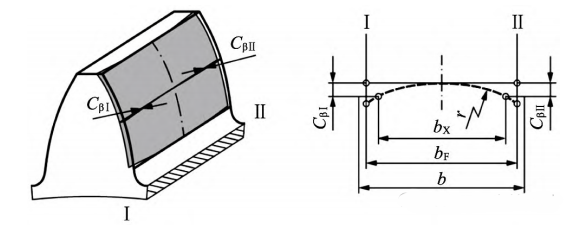

本文采用的修形方案为齿轮轴沿齿宽方向进行螺旋角修形和配对,大齿轮沿齿宽方向螺旋线鼓形修形的组合方式,其修形模型如图3、图4所示。其中,d为分度圆;b为齿宽;bF为啮合齿宽;bX为计算齿宽;CHβ为螺旋角修形量;CβⅠ、CβⅡ为鼓形修形量;r为齿宽鼓形半径;αt为端面压力角。齿轮的修形不仅与齿轮副的载荷有关,还与齿轮结构有关,所以各种资料给出的经验公式计算较为复杂,准确率也不是很高。KISSsys软件中的齿轮修形模块,是针对齿轮具体参数、结构特征,载荷大小和传动系统变形对齿轮啮合的影响进行的修形计算。本文就利用这一修形功能模块对齿轮副进行螺旋线修形设计计算。

图3 螺旋角修形

图4 螺旋线鼓形修形

建立减速器传动系统计算模型:

本文中的研究案例为JB/T 8853—2015中H系列圆柱齿轮减速器:H3-9-40-Ⅰ,KISSsys传动系统模型如图5所示。

图5 传动系统模型

齿轮螺旋线修形前后的强度安全系数对比

本文采用齿轮副螺旋线修形设计目标是:H3-9-40-Ⅰ减速器在额定机械功率下,每级齿轮副的最小安全系数均符合GB/T 19406—2003的规定。

减速器每级齿轮参数:

H3-9-40-Ⅰ减速器每级齿轮副的齿轮基本参数如表1所示。

表1 齿轮基本参数

螺旋线修形前每级齿轮副安全系数:

由JB/T 8853—2015中表A.5(H3减速器额定机械强度功率)可知,H3-9-40-Ⅰ减速器在输入转速n1=1500r/min时,额定机械强度功率PN=135kW;齿轮材料20CrMnMo,质量等级为MQ(σFlim=430MPa,σHlim=1500MPa);齿轮的使用系数KA=1,寿命系数ZNT=1和YNT=1。螺旋线载荷分布系数按ISO 6336-1: 2019附录E方法计算,校核H3-9-40-Ⅰ每级齿轮副安全系数。计算结果如表2所示。

表2 螺旋线修形前安全系数

由表2可知,H3-9-40-Ⅰ减速器在额定机械强度功率下,齿轮副未进行螺旋线修形设计时,前两级齿轮副SFmin<1.2,每级齿轮副SHmin<1,H3-9-40-Ⅰ每级齿轮副最小安全系数不符合GB/T 19406—2003的规定。因此,需要对减速器每级齿轮副进行螺旋线修形。

齿轮副螺旋线修形参数:

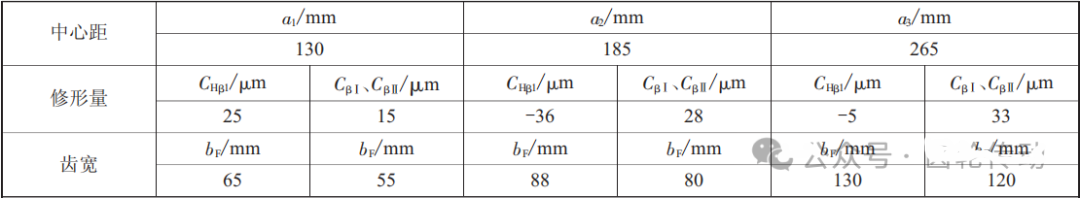

根据本文1.1螺旋线修形方法,H3-9-40-Ⅰ的每级齿轮副螺旋线修形设计参数如表3所示。

表3 齿轮副螺旋线修形参数

螺旋线修形后每级齿轮副安全系数:

调用KISSsys软件中修形模块,输入表3各级齿轮副的修形量,重新校核H3-9-40-Ⅰ的每级齿轮副安全系数。计算结果如表4所示。

表4 螺旋线修形后安全系数

由表4可知,H3-9-40-Ⅰ减速器每级齿轮副采用螺旋线修形后,螺旋线载荷分布系数下降明显,每级齿轮副的最小安全系数均符合GB/T 19406—2003的规定。

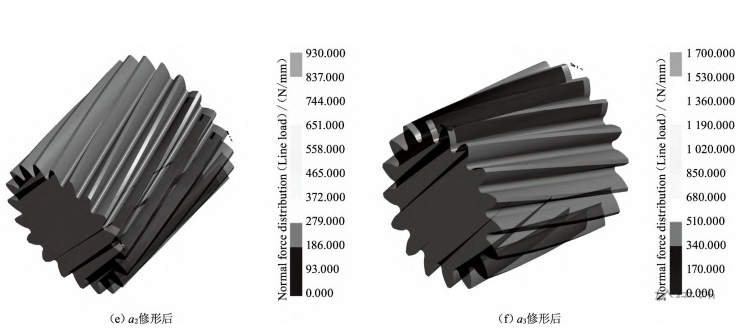

齿轮副接触分析

H3-9-40-Ⅰ减速器在进行强度校核对比后,又进行了齿面的加载接触分析对比。KISSsys的接触分析是通过把啮合齿宽切成诸多小片,然后进行变形、受力、应力等分析,从而仿真齿轮副的接触状态,为齿轮副的优化提供解决方案。本文截取了接触分析中的齿面接触应力分布和线载荷对比图,如图6所示。

图6 齿面接触应力分布和线载荷

从图6接触分析中的齿面接触应力分布可以看出,修形前齿轮啮合存在明显的(齿宽方向)偏载,造成每级齿轮副的最大线载荷很高。通过适当的螺旋线(螺旋角、鼓形)修形,基本消除了齿轮的偏载现象,每级齿轮副的最大线载荷降低很多(保守估算每级分别下降41%、51%和29%),应力分布更加均匀,螺旋线载荷分布系数明显下降(表4)。

齿轮副修形空载状态下接触区位置图

H3-9-40-Ⅰ减速器模型通过接触分析,得到齿轮修形后的空载齿轮轴接触斑点(图中浅灰色)和接触线(图中黑色)位置图,如图7所示。

图7 修形后空载接触斑点

H3-9-40-Ⅰ装配时,在空载或轻载状态下的齿面啮合接触斑点位置应在图7的范围内。

结 论

本文采用KISSsys软件对JB/T 8853—2015中H系列圆柱齿轮减速器进行了齿轮副螺旋线修形设计和分析,修形前后的螺旋线载荷分布系数、接触安全系数、弯曲安全系数、齿面接触应力分布和最大线载 荷对比表明,采用齿轮副螺旋线修形技术,能有效提高齿轮副的承载能力,是满足H系列圆柱齿轮减速器额定机械功率要求的有效措施。

参考文献:略。