-

2026-01-31

-

2026-01-30

-

2026-01-29

-

2026-01-26

-

2026-01-24

-

2026-01-20

-

2026-01-19

-

2026-01-17

-

2026-01-15

-

2026-01-13

1. 综合摘要版

本文针对制约RV减速器寿命的行星齿轮副偏载接触问题展开研究。文章分析了由零件加工与装配误差引起的偏载原因,并通过MASTA软件仿真,提出了结合齿形与齿向的齿轮修形改善方案。结果表明,修形后齿面接触应力显著降低,载荷分布更均匀,有效提升了齿轮副的安全系数与整机耐久寿命。

RV减速器是工业机器人核心部件之一,其刚度保持性和耐久寿命直接关系到机器人持续精度和使用寿命。制约RV减速器的寿命非行星轮齿轮副,通过一系列耐久试验发现,行星齿轮副产生的接触疲劳磨损颗粒对曲柄轴接触疲劳及摆线接触副均产生了滚压强化损伤,针对此类问题,为了找出解决方案。以RV减速器行星齿轮副产生接触疲劳损伤原理为背景,分析产生原因,提出齿轮修形改善措施,形成一条从问题到改善的闭环,为后续系列化RV减速器行星齿轮副设计,提供参考经验。

引 言

工业机器人被认为是智能制造的重要基石,而我国机器人产业和芯片产业类似,均存在相似制约,即对外依存度高、缺乏核心技术,其阻碍了我国智能制造的发展。RV减速器、驱动电机和电机驱动器等作为工业机器人核心3大件,其中RV减速器产业供应链长期承受日本帝人公司为领头的外国技术制约。

国内浙江环动机器人关节科技股份有限公司、秦川机床工具集团、北京智同精密传动科技有限责任公司等企业近年来发展迅速,但是与国外头部企业产品相比,其精度保持性和耐久寿命仍存在差距。制约RV减速器耐久寿命的主要零部件为滚动接触疲劳的曲柄轴。行星齿轮副在耐久寿命中存在偏载接触磨损,磨损产生的颗粒随润滑油流动到曲柄轴接触副和摆线接触副,造成曲柄轴寿命快速下降,从而影响整机耐久寿命。解决行星齿轮副偏载接触是提升整机寿命重要方法之一。

接触疲劳磨损

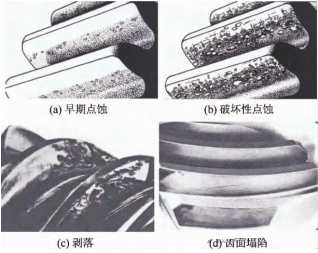

齿面疲劳是由齿轮表面或次表面的交变应力超过材料的许用应力而引起的材料失效现象。齿面疲劳的显著特点就是齿面金属脱落形成凹坑。根据齿面疲劳损伤程度,将齿面疲劳的类型划分为: 早期点蚀、破坏性点蚀、剥落和齿面塌陷4个阶段。

早期点蚀的特点是出现3.8~7.6mm的小坑,一般发生在局部应力过高区域,其由相互啮合的齿面啮合不良引起的,如图1(a)所示。破坏性点蚀的特点是齿面表面的麻点比早期点蚀的大而深,破坏性点蚀通常是由齿面应力过高而早期点蚀不能缓解的结果,如图1(b)所示。剥落由于热处理后表面或次表面因杂质或白层等产生裂纹造成的齿面块状剥离,如图1(c)所示。齿面塌陷是超过材料的极限应力产生塑性变形或齿面点蚀磨损严重产生接触区与非接触区交接产生台阶,如图1(d) 所示。

图 1 齿面疲劳损伤特点

RV减速器耐久测试通常分为恒定负载耐久测试和圆盘耐久测试。恒定负载耐久测试通常以减速器额定输出扭矩的2~2.5倍进行均速恒载单向旋转的加速疲劳测试,圆盘耐久测试是以正弦曲线形式,交变载荷(减速器测试最大扭矩为额定输出扭矩的2~2.5倍) ,交变转速下,起停测试,模拟机器人实际运转工况的加速疲劳测试。

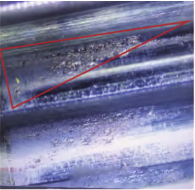

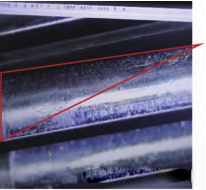

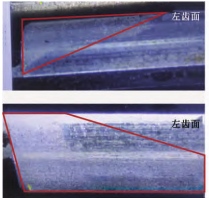

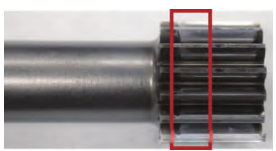

本文以RV减速器N系列为例,介绍实际发生的行星齿轮副齿面接触疲劳磨损情况。恒定负载耐久测试后输入齿轮轴齿面疲劳接触情况分别如图2和图3所示。圆盘耐久测试后输入齿轮轴齿面疲劳接触情况如图4所示。

图2 恒定负载测试7407h

图3 恒定负载测试6436h

图4 圆盘测试4601h

由于耐久测试寿命不同,图2表现出的是剥落状态,图3表现出的是破坏性点蚀状态,图4表现的是早期点蚀状态。由图2~图4齿面接触磨损情况可知,均出现了偏载接触问题。且通过偏载接触发生位置靠近轴颈一侧,轴颈侧通常有轴承支撑如图5所示。

图5 输入齿轮轴齿面偏载接触

偏载接触来源

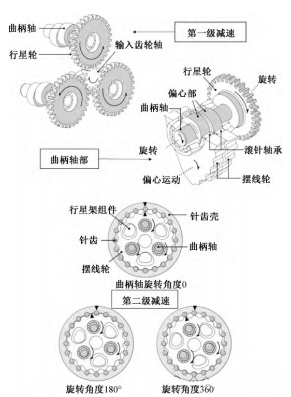

RV减速器结构:

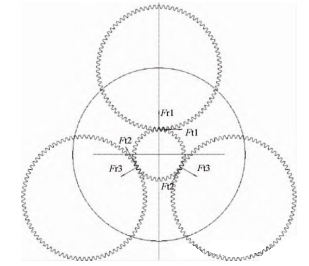

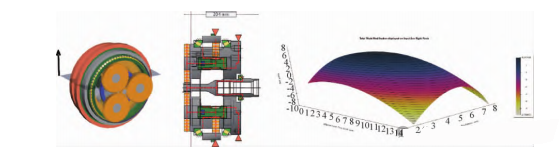

本文以RV减速器500N型号为例,其由一级行星齿轮副和一级摆线啮合副组成。行星齿轮副包含输入齿轮轴和120°均布3个行星齿轮,与NGW型行星轮系不同的是,此行星齿轮副不含内齿圈。动力源从输入齿轮轴传递到3个行星轮,行星轮与曲柄轴花键配合,将动力传递到曲柄轴。

由于曲柄轴存在偏心及摆线轮和针齿壳存在1齿差(由于本文重点介绍行星齿轮副,故此处传动原理不赘述),将曲柄轴动力传输到行星架组件,并通过输出法兰将动力输出,此传动结构为减速增扭,具有高传动精度、低背隙、长耐久寿命的特点。RV减速器结构及传动原理如图6所示。

图6 RV减速器结构图及传动原理图

输入齿轮轴通常由一个深沟球轴承支撑,齿轮啮合处于半浮动状态,有利于均载; 行星轮花键配合安装在曲柄轴上,曲柄轴由两个圆锥滚子轴承支撑,行星轮处于悬臂支撑形式。

行星齿轮副不均载:

RV减速器结构如图6所示。影响行星齿轮副不均载的因素主要有以下几点:

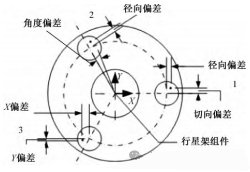

(1)行星架组件3个轴承孔形位误差。此形位误差包含3个孔的位置度误差和同一轴系两孔的平行度误差,如图7和图8所示。

图7 行星架组件轴承孔位置度偏差

图8 行星架组件轴承孔同轴度偏差

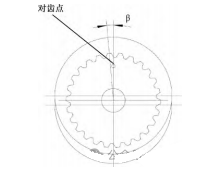

(2)3片行星轮相位一致性误差。此误差是由于3片行星轮加工时,单片行星轮外齿与内花键相位存在偏差,如采用3片行星轮叠加后整体磨齿,则相位一致性误差会有所降低,如图9所示。

图9 3片行星轮相位一致性误差

(3)3片行星轮各自内花键与曲柄轴外花键配合间隙误差。通常,为了便于拆装,花键配合采用过度配合,而内花键孔为拉齿加工、外花键为滚齿加工,故存在花键精度误差和配合间隙误差。3片行星轮花键配合间隙不同,仍会导致相位一致性误差。

(4)曲柄轴外花键相位与偏心部位相位角误差。外花键为精滚齿加工,偏心部位为超精磨削加工,在加工过程中因加工基准多道工序,故存在外花键与偏心部位的相位角偏差,如图10所示。

图10 曲柄轴外花键与派内心部位相位角误差

偏载接触:

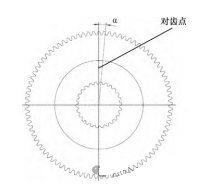

行星齿轮副受力模型,如图11所示。理论上3片行星轮呈120°圆周均布,其对输入齿轮轴的径向力是相等的,故合力为0; 直齿轮轴向力为0,切向力沿节圆相切方向分布,将扭矩传输到曲柄轴上,带动曲柄轴旋转。

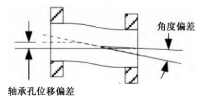

由于本文实际中提到的多条不均匀负载因素,会导致3片行星轮的径向力合力不为0,而总合力对输入齿轮轴产生径向力,此径向力与电机扭矩呈正比关系,电机扭矩越大,产生的总径向力越大。考虑到输入齿轮轴为单轴承悬臂支撑。因此,靠近轴承侧优先接触,远离轴承侧未能接触上,产生偏载接触问题。

图11 行星齿轮副受力模型

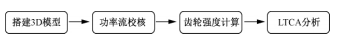

为验证以上推导过程合理性,本文借助MASTA软件,建立仿真计算模型,通过仿真计算模型,验算齿面偏载接触问题,为后续问题改善提供设计依据。MASTA软件仿真计算模型搭建和模型验证流程如图12和图13所示。

图12 模型验证流程

图13 LTCA分析流程图

按照实际行星架组件形位公差、行星轮内花键配合侧隙、3片行星轮相位偏差和曲柄轴外花键与偏心部相位偏差带入模型中,求解齿轮副齿面接触状态,如图14所示。

图14 齿面副齿面接触状态

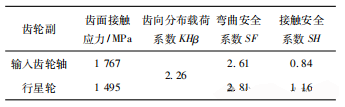

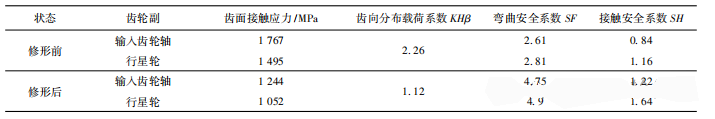

基于Basic LTCA计算条件,对仿真模型进行LTCA计算,在偏载接触下,行星齿轮副的齿面接触应力、齿向分布载荷系数、齿轮安全系数等的LTCA计算结果如表1所示。

表1 行星齿轮副LTCA计算结果

由表1结果可知,输入齿轮轴的齿面接触应力已超过材料许用接触应力1500MPa,易产生点蚀疲劳; 行星齿轮副偏载接触,产生齿向分布载荷系数较大如图14所示; 同时,影响齿轮安全系数,急需改善。

改善措施

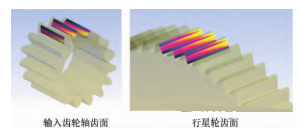

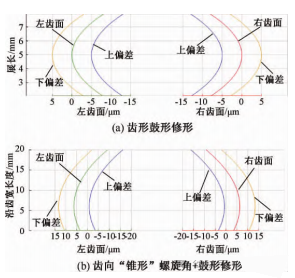

由图13齿面偏载接触区域可知,降低齿面接触应力和改善齿向分布载荷情况下,最快最有效的方法是对齿面做相应的修形改善。齿面修形方法包含齿形修形和齿向修形。齿形修形有鼓形修形、齿顶修缘、压力角修形等; 齿向修形含螺旋角修形、鼓形修形、线性修形等。

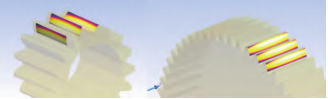

本文以实际齿面接触情况需要,结合量产工艺可靠性和成本考虑,采取措施是:齿形做鼓形修形,齿向做“锥形”螺旋角修形(螺旋角修形方向依据降低齿面接触应力,并实现全齿面接触)+鼓形修形。齿形、齿向修形方式如图15所示。齿面修形后接触状态如图16所示。

图15 齿形修形

图16 齿面修形后接触状态

行星齿轮副在额定扭矩2.5倍额定载荷和5倍额定载荷工况下,修形前、后的安全系数对比结果如表2所示。

表2 修形前、后的结果对比

由表2结果可知,通过输入齿轮轴齿面修形后,齿面接触应力下降了30%,齿向分布载荷系数有明显降低,接触状态更好,齿轮安全系数较大改善,满足了齿轮设计要求。此外,通过齿轮修形,齿轮啮合端面重合度也有所提升,从理论值的1.32改善达到1.4,提升了6%。

结 语

通过本文内容介绍,RV减速器行星齿轮副产生不均匀负载的因素及因不均匀负载导致齿面接触偏载问题,通过MASTA软件仿真计算出需要的修形方式,指导和改善齿面接触应力过大、齿向载荷分布不均等问题。

本文以RV减速器500N型号为例,以此类推到N系列其他机型,如42N、60N、100N、125N、160N和700N等均可采用此类齿面修形方式,加以改善,实际修形量需结合零件加工精度、轴承支撑结构、额定扭矩载荷大小等情况进行分析计算,并经过实验验证准确性,再反向指导修形量取值及迭代验证。

参考文献:略。

齿轮作为机械传动的核心部件,其制造精度、材质稳定性与结构设计直接决定了终端设备的耐用性与可靠性,这与 RV 减速器等核心工业部件的性能提升需求高度契合。温岭市慧荣机械有限公司深耕齿轮领域 30 余年,始终以技术创新与品质把控为核心,为各类传动场景提供高适配性齿轮解决方案。

公司成立于 1995 年,坐落于中国制造业之都 —— 浙江温岭,专注于机械传动核心部件 —— 齿轮的设计、制造与销售,产品广泛覆盖乘用车、新能源汽车、变速齿轮、摩托车、电动自行车、非道路机械、民生齿轮等多个领域,可充分满足工业机器人、减速器等高精度传动设备的配套需求。目前公司已配备高精密加工与检测设备 100 余台,包括日本三菱、卡希富基滚齿机,德国利勃海尔磨齿机、克林贝格齿轮检测中心,瑞典海克斯康三坐标等一众进口设备,年生产能力达 600 万件,以硬件实力保障产品精度与一致性。

凭借深厚的技术积累,公司已荣获国家专利 29 项,先后通过 ISO14001、ISO145001、IATF16949 体系认证,并斩获 “浙江省高新技术企业”“浙江省专精特新中小企业”“台州市市级企业技术中心” 等多项荣誉。多年来,公司始终秉承 “全员参与,确保质量” 的质量方针,坚守 “合作、创新、诚信、共赢” 的经营理念,严格把控每一道生产环节,持续满足客户对产品性能与稳定性的高要求,长期被评为 “A 级供应商” 和 “优秀供应商”。

未来,慧荣机械将继续聚焦齿轮制造的技术迭代与品质升级,为工业机器人、新能源、智能制造等领域提供更具竞争力的齿轮产品,与行业伙伴携手攻克传动部件的性能瓶颈,共促制造业高质量发展。如需精准适配的齿轮解决方案,欢迎关注咨询,携手共创传动领域新价值!