-

2026-01-31

-

2026-01-30

-

2026-01-29

-

2026-01-26

-

2026-01-24

-

2026-01-20

-

2026-01-19

-

2026-01-17

-

2026-01-15

-

2026-01-13

为研究直线型关节模组的应用情况,从当前直线型关节模组的热门应用案例出发,概述其特点,并从直线型关节模组的传动精度、结构刚度、能效利用率、器件成本等方面进行了详细论述。根据应用情况,指出了直线型关节模组面临力控难度大、热管理困难等技术挑战,展望了直线型关节模组应用一体化、系列化、规模化以及低成本化的发展趋势。未来,人形机器人的批量化场景落地和量产需求会极大促进直线型关节模组的技术升级、成本突破和国产化进程。

引 言

人形机器人作为人工智能的理想物理载体之一,近年来得到了越来越多的关注。关节模组作为人形机器人的核心部件,是人形机器人开发过程中的重点攻关领域。按照传动原理的不同,关节模组可以划分为旋转型关节模组和直线型关节模组。当前人形机器人关节多应用旋转型关节模组,存在连杆传动结构复杂、关节运动解耦困难、机器人姿态保持难度大等问题。而直线型关节模组因其轴向推力大、仿生设计优势明显、传动位置精度高的特点在人形机器人领域得到越来越多的应用。直线型关节模组维护性好、可靠性高,通过直接产生线性运动,可简化传动链,提升能量效率,优化设计的直线模组比传统旋转传动系统节能,机器人的姿态保持难度也大幅降低。近年来,特斯拉Optimus、小鹏Iron等人形机器人已采用直线驱动技术优化运动性能。在人形机器人下肢方面,直线型关节模组可应用在髋膝关节的pitch自由度以及踝关节的pitch和roll自由度,例如特斯拉Optimus的下肢直线型关节模组。在髋、膝关节位置,直线型关节模组相比串联连杆机构可节省大量安装空间。在人形机器人上肢及灵巧手方面,直线型关节模组也得到了应用,且可以保证较高的传动精度,如特斯拉Optimus的手指关节集成微型直线型关节模组。直线型关节模组在人形机器人中的应用范围正在逐渐扩大。

直线型关节模组在人形机器人中的应用特点

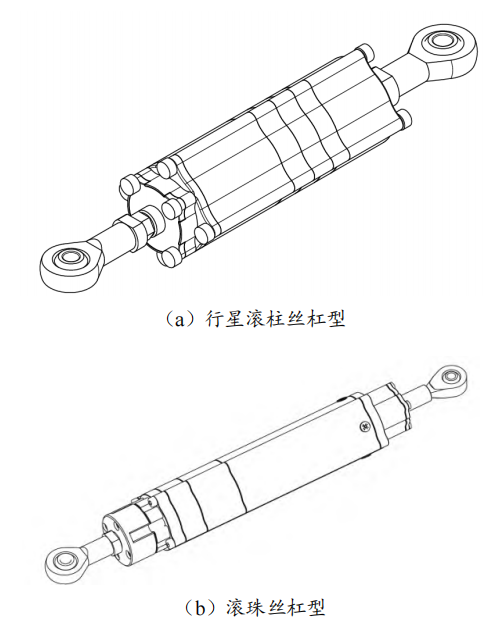

典型的直线型关节模组主要由无框力矩电机、丝杠、驱动器、编码器、力传感器以及壳体结构件构成。直线型关节模组中,无框力矩电机主要采用内转子电机以解决高堆叠厚度电机定子的散热问题,通过定子与金属结构件的直接接触完成定子散热。当前的丝杠形式以行星滚柱丝杠为主,强化丝杠的结构刚度;滚珠丝杠副承载能力小、刚度低、易卡滞,需结合导向结构在一些低推力、低刚度要求的场景使用。图1为基于不同丝杠形式设计的直线型关节模组结构示意图,其中,图1(a)为基于行星滚柱丝杠搭建的直线型关节模组方案图,通过在行星滚柱丝杠螺母外圆柱面布置电机转子缩小直线型关节模组的轴向尺寸,但径向尺寸被加大,因此模组整体呈现短粗状,抗弯矩能力强,可用于要求8000N以上峰值推力的大推力场景,如人形机器人的大腿;图1(b)为基于滚珠丝杠搭建的直线型关节模组方案图,由于电机转子布置在滚珠丝杠一端,直线型关节模组的径向尺寸相较前一方案大大缩小,但轴向尺寸明显加大,因此模组整体呈细长状,抗弯矩能力相对较弱,可用于要求1000N以内峰值推力的小推力场景,如人形机器人的小臂。直线型关节模组的驱动器布置以外置为主,内置驱动器可以提高模组的整体紧凑程度,但需要解决驱动器散热问题。

图1 直线型关节模组结构示意图

直线型关节模组在人形机器人中的应用特点需要结合具体应用进行阐述。它与行星减速器关节模组相比有天然优势,但也存在痛点。

位置精度与重复定位精度高:

位置误差主要来源于传动链中的间隙。对于直线型 关节模组,间隙主要来自减速器背隙;对于通过连杆传动的关节模组,其间隙包括连杆传动间隙以及减速器背隙。行星减速器关节模组的电机旋转运动经过减速后仍然以旋转形式输出动力,齿轮啮合背隙将直接影响输出运动的位置精度和重复定位精度,经过连杆输出后误差将会被进一步放大。直线型关节模组(丝杠导程一般小于8mm)将电机旋转运动转换为直线运动后输出,若回转运动存在空程(如转子安装的键槽间隙配合引起的间隙,小于0.5°),经丝杠回转运动后反映在直线运动端的空程会显著缩小(小于0.5°/360°×8mm≈0.011mm);同时,直线关节本身将作为连杆进行输出,因此避免了连杆导致的误差。从控制位置精度及重复定位精度角度而言,直线关节的传动链路更能满足人形机器人对关节模组的需求。

轴向刚度高,横向刚度不足:

直线型关节模组采用的是具有高刚性传动结构的丝杠,丝杠通过多圈滚柱或者滚珠与丝杠螺母接触,预紧后可消除反向间隙,提高轴向刚度。在高精度定位场景需求下,直线型关节模组轴向负载变形小,轴向尺寸稳定性好,有利于减小振动导致的定位误差。直线型关节模组在横向(径向)负载下的表现往往较弱,滚珠或者滚柱的接触面主要用于优化轴向承载,导致抗倾覆力矩能力较低。此外,由于悬臂效应,当负载偏离模组中心时(如机器人末端执行器较长)会产生力矩,易导致丝杠局部应力集中,加速磨损。为改善横向力矩承载能力,当负载较大时,往往采用行星滚柱丝杠作为刚性传动件。为降低悬臂效应,一般对丝杠补充导向结构提高刚度以及增加丝杠支撑点位。此外,装配误差导致丝杠与螺母轴线有夹角,引发卡死问题。从应用角度而言,应尽量避免直线型关节模组承受剪切力,有利于延长模组的使用寿命。

能效利用率高,仿生效果好:

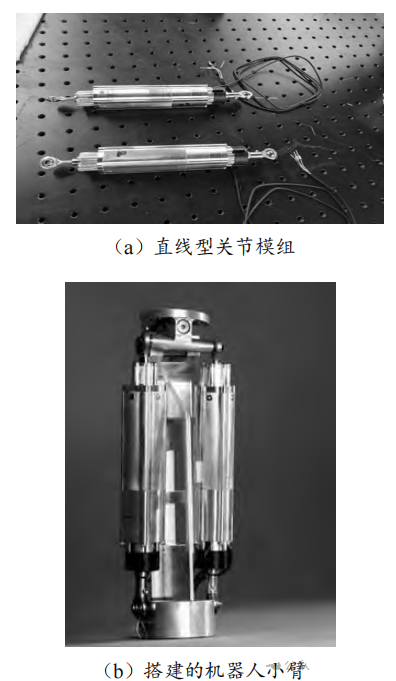

直线型关节模组的能效利用率高主要体现在传动效率高、能量损耗低以及动态响应快等方面。在人形机器人本体上安装直线型关节模组时采用直连形式,相较于传统旋转电机结合减速器的传动方式,直线型关节模组消除了中间传动环节的机械损耗,能量转换效率得到提升。在动态性能方面,直线型关节模组的快速启停特性减少了加减速过程中的能量浪费。在姿态保持方面,直线型关节模组为保持位置不变而施加的使能电流远远小于旋转型关节模组,减少了大量的姿态保持使能功耗。此外,由于直线型关节模组直连于机器人本体,其往复收缩的动作形态与人类肌肉收缩发力动作近似,因而基于直线型关节模组搭建的人形机器人四肢与人类四肢极为相似,直线型关节模组的仿生优势明显,如图2所示。以上特性使得直线型关节模组在高频往复运动的人形机器人应用中具有显著的能效和仿生优势。

图2 直线型关节模组及搭建的机器人小臂实物图

减速传动部件成本高:

直线型关节模组的减速传动部件采用行星滚柱丝杠或滚珠丝杠。丝杠的成本主要体现在材料选择、制造工艺和质量控制三个方面。高精度丝杠采用优质合金钢(如GCr15轴承钢),这些特种钢材的价格是普通结构钢的3~5倍。丝杠的精密磨削工艺要求高,需要进口高精度数控磨床,单台设备投资高昂。尤其对于行星滚柱丝杠,当前精密螺纹车削工艺仍不成熟,如何保证螺纹加工精度、刀具磨损及寿命,仍需开展深入研究。在热处理环节,为保证丝杠的尺寸稳定性和耐磨性,需进行多次调质、淬火和低温时效处理,工艺周期长,能耗成本显著增加。在检测环节,由于行星滚柱丝杠的螺纹均为非标异型螺纹,螺纹参数高精度测量面临很多技术难题,整体上测量效率低,无法与加工过程有效融合,检测成本占比较高。另外,高精度丝杠目前仍依赖进口,成本高,日本THK、NSK等进口品牌的价格是国产同类产品的2~3倍。以上因素共同导致丝杠成本居高不下。

技术挑战与发展趋势

技术挑战:

目前直线型关节模组的技术瓶颈主要包括力控、热管理等方面。直线型关节模组力控问题主要由动态响应滞后、非线性干扰显著以及参数时变特性突出等因素造成。而直线型关节模组热管理面临的困难主要体现在热源集中、散热困难以及温升导致的精度恶化等方面。

力控难度大

①直线型关节模组的力控系统存在明显的机电耦合效应,伺服电机电磁响应与机械传动系统动态特性相互影响,导致力控带宽通常局限在100Hz范围内。

②传动环节的Stribeck摩擦效应、反向间隙等非线性因素会引起力控稳态误差,特别是在低速运动阶段表现尤为显著。

③丝杠的热变形和导轨磨损会导致系统刚度时变,进一步增加力控算法参数整定的难度。这些特性使得直线型关节模组的精确力控成为当前运动控制领域的研究难点,特别是在需要高动态力控性能的精密装配和力反馈操作等应用场景,如未来人形机器人在工厂的装配作业。

热管理困难

高动态运动工况下,丝杠副会产生显著的热积聚效应,导致导程误差增大。紧凑型模组的结构限制使得散热面积不足,传统自然对流散热方式的热阻高,难以满足高功率密度应用需求;温度梯度引发的结构热变形具有显著的非对称特性,轴向热伸长系数与径向热膨胀系数的差异会导致复杂的多自由度位姿误差。当前解决方案主要包含三个方面:

①采用低热膨胀合金制造丝杠,降低热变形。

②开发高散热结构,提升传热效率。

③采用实时温度补偿算法抑制温漂误差。显然,上述方法均会显著增加系统复杂度和成本,使得热管理成为制约直线型关节模组高性能化的主要难点之一。

应用与发展趋势:

目前,直线型关节模组在人形机器人中的应用以国外的特斯拉Optimus和国内的小鹏Iron为代表。以特斯拉Optimus为例,目前Optimus已经在小批量生产阶段,并开始进入场景试用,特斯拉预计其人形机器人产能在2030年达到百万台级别;每台Optimus人形机器人使用的直线型关节模组总计三款14件,预计直线型关节模组的产能高出其人形机器人产能一个量级。目前,市场上既有的用于人形机器人的直线型关节模组按照峰值推力的不同形成500~1000N、3000~6000N、8000~10000N三款推力等级的产品,场景应用分别对应人形机器人的小臂、小腿(大臂)、大腿部位。

在关节模组集成方面,直线型关节模组设计趋向驱传感控一体化,技术上需要改善模组的抗电磁噪声能力、散热性能、热效率以及多传感融合技术,提高人形机器人结构的紧凑性、稳定性、续航以及操控性。在仿生设计方面,直线型关节模组外包络会逐渐趋于适配上下肢造型,嵌入式安装于人形机器人本体中并形成模块化安装及拆卸结构。同时,基于仿生设计的直线型关节模组可能在其他领域得到拓展应用,例如义肢。产品化方面,当前的直线型关节模组已经开始结合灵巧手、操作臂、下肢的不同要求分化出多款产品,不同厂商的性能及外形存在明显差异。未来,随着人形机器人本体构型的收敛和场景落地,直线型关节模组产品逐渐收敛成系 列化、规模化标准品。最后,在成本方面,规模效应通过大幅降低物料、加工、组装、检测等环节的成本实现整体降本。另外,核心器件替换(包括国产器件替换、相似功能且低成本器件替换等)会进一步促进模组的降本工作进程。

结 语

直线型关节模组正通过材料、控制和集成技术的突破,推动人形机器人向低成本、高动态、高可靠方向演进。直线型关节模组作为人形机器人的核心动力单元之一,通过技术创新与产业链协同加速推动机器人产业的智能化升级。从技术层面看,其高精度、高动态响应、高仿生的特性已在实际应用中展现出优势;从产业化前景看,目前的市场普遍预计人形机器人量产需求会在未来爆发式增长,在工厂、养老、家庭服务等领域充分展现了技术落地的多元可能性。同时,政府及企业对人形机器人行业的大力扶持和投入,极大促进了丝杠等关键部件的国产替代进程加速,国产化率也将逐步提升。可以预见,随着技术提升与成本下降的双重优化,直线型关节模组将成为人形机器人产业化的有力支点,促进人形机器人产品的落地与普及。

参考文献:略。

作者简介:程超(1989—),男,硕士,江淮前沿技术协同创新中心机械工程师,研究方向为机器人结构设计。