-

2026-02-05

-

2026-02-04

-

2026-02-02

-

2026-01-31

-

2026-01-30

-

2026-01-29

-

2026-01-26

-

2026-01-24

-

2026-01-20

-

2026-01-19

HuiRong Technology

为提升差速器半轴齿轮的耐久性与使用寿命,本文针对齿轮齿根断裂问题展开失效机理研究及制造工艺改进。通过静态扭转试验、可靠性测试和冲击试验分析,确认齿根折叠缺陷引发的应力集中是断裂主因。借助ANSYS应力模拟与显微组织检测,制定模具改良方案,统一热锻模与冷精整模的圆角尺寸参数,显著减小齿根缺陷深度;同时革新齿轮构型设计,实施大端封闭处理、齿根圆弧过渡及增加背锥厚度等优化措施。测试数据证实,工艺改进后齿根折叠缺陷深度控制在0.02mm以下,显著提升齿根区域的结构完整性,使齿轮的抗弯强度与疲劳寿命得到明显提高。

引 言

差速器作为车辆传动系统的核心部件之一,在保证汽车行驶稳定性和转向灵活性方面发挥着不可替代的作用。差速器齿轮作为该系统的关键传动元件,在运行过程中需要承受复杂的交变载荷,这就要求其材料必须兼具优异的机械强度、抗冲击韧性和耐磨特性。齿轮的成形工艺对其最终使用性能起着决定性影响,因此对差速器半轴齿轮制造技术的研究具有重要的工程价值。本研究通过系统考察差速器半轴齿轮在实际使用中的失效模式及其成因,对现有模具结构进行改进和创新,同时开发新型齿轮构型,有效改善传统设计中齿根过渡区域应力集中现象明显、抗冲击性能不足等缺陷,显著提升齿轮齿根部位的抗弯承载能力。

实验方案

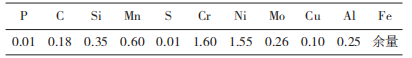

本实验采用17CrNiMo6合金钢作为差速器半轴齿轮的原材料,其具体元素组成详见表1。

表 1 17CrNiMo6 钢的化学成分 %

齿轮的制造过程包括以下工序:棒材切割→磨料处理→(850±30)℃温锻→球化退火→冷压整形→机械加工→渗碳处理→淬火→回火→抛丸处理→精加工。经过渗碳淬火处理后,齿轮试样的有效硬化层控制在0.45~0.75mm范围内,表层硬度达到HRC58~63,芯部硬度维持在HRC35~48之间,显微组织呈现马氏体与残余奥氏体混合结构(1~5级),碳化物分布等级为1~5级;氧化层深度不超过0.02mm,非马氏体层深度小于0.015mm。为验证产品品质并确保其符合设计要求,对半轴齿轮实施了静态扭转强度测试、耐久性试验以及冲击性能检测等一系列综合试验。同时,借助先进的ANSYS数值模拟软件,对齿轮旋转全过程中的应力分布和变形状况进行了精确的计算机仿真分析。随后,在齿轮断裂失效的关键部位——齿根区域截取具有代表性的试样,经过精细研磨和抛光处理,进一步开展显微组织分析,从而系统、深入地探究齿轮破坏的根本原因和失效机理。

实验结果与分析

实验结果:

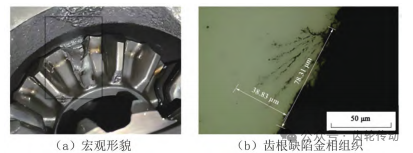

针对半轴齿轮开展全过程品质检测,以全面评估其力学性能和耐久特性。实验包括静态扭转强度测试、可靠性验证以及整车道路试验三部分。在静态扭转测试中,当扭矩值接近设计极限值(3550N·m)且与极限值相差3~6N·m时,齿轮出现断裂失效。从断裂部位的宏观形貌分析可以明显观察到,裂纹起始于啮合齿根区域,并朝背锥方向扩展。对断裂齿根取样进行显微组织分析,发现齿根表面存在密集的折叠缺陷,最大缺陷深度达43.39μm。在可靠性测试过程中,大部分齿面出现凹坑和压痕等损伤。测试结果显示,疲劳裂纹起源于齿根部位,该处存在多条细微的台阶状纹路,表明该区域存在明显的应力集中效应。显微组织观察发现,齿轮根部存在严重缺陷,裂纹从齿根表面斜向内部扩展,呈现开口宽、尾部窄的楔形特征,最大裂纹深度为31μm。完成8000km整车道路试验后,对半轴齿轮进行3次冲击测试,结果出现异常噪声和断齿现象,其宏观断口形貌如图1a所示。断口分析表明,断裂区域未出现显著塑性变形,断口表面存在大量宏观疲劳条纹,据此判定断裂模式为疲劳断裂,主要原因是齿轮承受了过大的冲击载荷。显微组织检测发现,该齿轮齿根同样存在缺陷,缺陷深度达到38.83μm,其显微组织特征如图1b所示。从正常半轴齿轮的显微组织形貌可以看出,其齿根区域也存在锻造缺陷,但缺陷深度均小于0.02mm。此类微小缺陷对齿根强度影响有限,而当缺陷深度超过0.02mm时,将显著降低齿根的弯曲疲劳强度,影响产品使用寿命。

图 1 整车综合路试失效齿轮

失效原因分析:

齿轮啮合面在传递扭矩的过程中长期承受循环变化的接触应力作用,疲劳裂纹的萌生和扩展行为与材料的抗弯性能及抗剪切能力密切相关。具体而言,该半轴齿轮的大端在设计上采用了开口结构,这种结构在一定程度上削弱了齿根区域的截面模量,导致其在弯矩作用下的实际应力水平升高,弯曲承载能力显著不足,从而使齿根过渡区域成为裂纹萌 生的优先位置和疲劳破坏的起始源。此外,由于该齿轮背部设计为锥形结构,其大端封闭区域与锥面过渡连接处的壁厚相对较薄,在热处理淬火过程中该部位易形成过深的硬化层。过深的硬化层虽然提高了材料表层的硬度,但同时也造成基体塑性及韧性指标明显下降,微观组织中的残余应力分布状态发生变化,显著降低了材料在交变载荷下的抗疲劳性能。值得注意的是,该齿轮在齿根过渡圆弧处存在加工不充分的尖锐棱角,金属在塑性成形过程中于该区域流动性受阻,模压时易产生局部材料堆积、折叠等工艺缺陷;同时在后续机械加工中留下的深切锯齿状刀痕进一步破坏了齿面的完整性,造成表面粗糙度上升。这些制造缺陷不仅减小了齿轮的有效承载截面积,更会在受力时引起显著的应力集中现象,在长期交变载荷的持续作用下,微观裂纹于应力集中处优先形成并逐步扩展,最终导致宏观断裂失效。

模具设计与工艺验证

基于前述失效机理研究及齿轮加工工艺分析, 模具结构参数与齿轮几何特征是导致齿根缺陷的关键因素。在凸模结构设计中,需重点消除可能引发应力集中的锐角、凹槽及机械加工痕迹。通过修正模具结构参数并完善齿轮几何特征,可显著改善齿根品质缺陷。

模具优化措施:

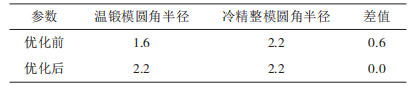

通过修正模具过渡圆角尺寸,能够有效控制齿根缺陷产生,进而提升齿根抗弯性能。该差速器半轴齿轮采用温锻成形配合冷精整工艺,在精整工序中,上模下压时齿形模腔会促使啮合区金属向齿根部位迁移,进而诱发材料叠层现象。为预防齿根叠层及其他缺陷,必须确保温锻模与精整模的结构参数协调统一。尤其需要注意的是,当温锻模与精整模的圆角尺寸差异减小时,精整余量随之降低,精整过程中齿根区域的金属流动更为平缓,显著改善了材料成形流动特性。精整模对齿根金属的约束作用减弱,叠层缺陷产生概率大幅下降,工作载荷分布更趋合理。模具优化前后的圆角参数对比详见表2。

表 2 温锻模与冷精整模的圆角半径参数对比 mm

为有效增强半轴齿轮齿根部位的承载能力与延长使用寿命,同步实施了以下三项关键结构改进措施。

1)通过封闭齿轮大端结构,显著提高齿根局部的抗弯强度及整体结构刚度,从而在承受较大交变载荷时减少形变与失效风险。

2)适当增加齿根及相邻区域的壁厚尺寸,延缓热处理过程中的淬透效应,优化材料内部金相组织,进而提高其疲劳抗力和耐久性能。

3)在齿根过渡区域采用平滑圆角结构设计,促进金属在成型过程中的均匀流动,有效避免叠层、微裂纹等锻造缺陷,确保齿根表面完整性,显著消除应力集中源,提高零件的可靠性与服役寿命。

工艺验证分析:

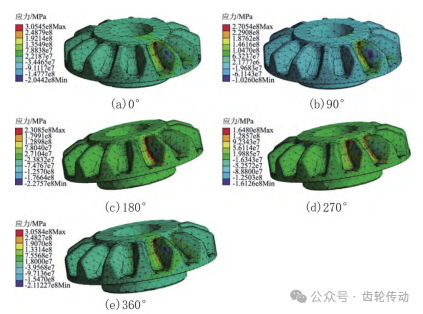

经模具圆角参数调整后,半轴齿轮齿根缺陷深度控制在0~9μm范围内。运用ANSYS仿真平台,在等效工况下对优化齿轮进行全周期应力分析,选取0°、90°、180°、270°及 360° 5个特征位置的应力分布,如图2所示。

图 2 优化后旋转周期内不同角度下齿轮的应力仿真结果

从图2的应力仿真结果可以看出,在各特征位置,优化后的齿轮应力分布相较于优化前更为均匀。在0°位置,最大应力值明显降低,且应力集中区域显著减小,这表明通过模具圆角参数调整和结构改进,有效改善了齿轮在该位置的受力状况。在90°位置,应力波动幅度变小,说明齿轮的结构稳定性得到提升,能够更好地承受周期性载荷。在180°位置,原本容易出现高应力集中的区域,应力值大幅下降,这对于提高齿根的承载能力和抗疲劳性能具有重要意义。270°位置的应力分布也呈现出良好的均匀性,避免了局部应力过高导致的过早失效。而在360°位置,应力恢复到较为平稳的状态,整个旋转周期内应力变化的连续性增强。为进一步验证优化效果,开展了实际的台架试验。将优化后的半轴齿轮安装在差速器试验台上,模拟实际工况进行长时间运转。试验过程中,对齿轮的振动、噪声和温度等参数进行实时监测。结果显示,优化后的齿轮振动幅度明显减小,噪声水平降低,温度上升幅度也在合理范围内,这表明齿轮的工作稳定性和可靠性得到了显著提高。同时,对试验后的齿轮进行拆解检查,发现齿根表面几乎没有明显的磨损和裂纹,叠层缺陷得到有效控制,进一步证明模具优化和结构改进措施的有效性。

结 论

综上所述,本文得出以下结论。

1)在差速器半轴齿轮的使用过程中,其齿根区域会承受周期性应力冲击,这种动态载荷作用容易引发材料疲劳,进而形成裂纹并最终造成断裂失效。

2)锻造工艺造成的半轴齿轮齿根缺陷会显著削弱其疲劳寿命。当缺陷深度控制在0.02mm以内时,对产品力学性能影响有限;但若超过此临界值,将明显降低齿根部位的弯曲疲劳强度,直接影响产品可靠性。

3)通过严格控制温锻模与冷精整模的圆角半径参数匹配,可以有效预防齿根折叠等缺陷。在结构优化方面,采用大端封闭设计、齿根圆角过渡、背锥结构创新以及增加壁厚等措施,显著提升了齿轮的弯曲刚度和疲劳抗力,从根本上杜绝了此类品质 问题的发生。

参考文献:略。

作者简介:阎换丽(1985—),女,硕士,副高级工程师,研究方向为金属材料微观表征、金属材料力学性能评价、汽车零部件失效分析。

文章来源于齿轮传动公众号,版权归原作者和原出处所有;所发内容仅作分享之用,不代表本平台立场;如需删除请联系我们。