-

2026-02-05

-

2026-02-04

-

2026-02-02

-

2026-01-31

-

2026-01-30

-

2026-01-29

-

2026-01-26

-

2026-01-24

-

2026-01-20

-

2026-01-19

随着矿山、冶金等领域机械设备的大型化发展,鼓形齿联轴器传递的功率及转矩越来越大,随之而来对内、外齿间的接触强度及齿面硬度要求也越来越高,不只是外齿轴套,就连内齿圈也开始逐渐采用渗碳淬火硬齿面形式。通过渗碳淬火处理的内齿圈,不仅具有较高的抗拉强度、屈服强度,同时具有极高的齿面硬度。这就对热处理防变形、加工刀具等提出了更高的要求。近年来,随着渗碳淬火内齿圈的广泛应用,国内技术人员对此类零件渗碳淬火变形控制及硬齿面插齿加工技术进行了深入研究。

工艺性分析

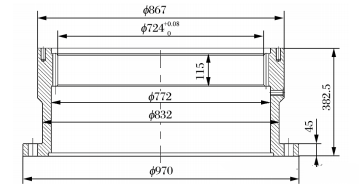

内齿圈成品尺寸如图1所示。该内齿圈主要由齿圈段、过渡段和法兰段构成,壁厚差较大,最薄处壁厚仅为30mm,内齿圈材质为17CrNiMo6,要求齿面渗碳淬火处理,齿面硬度为55~60HRC,有效硬化层深度为1.6~2.5mm。

图1 内齿圈成品尺寸

工艺性分析:

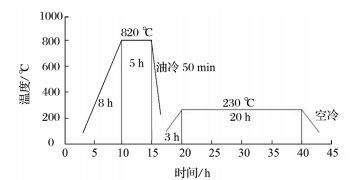

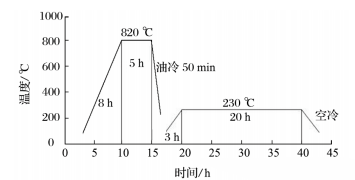

内齿圈的壁厚、台阶差、过渡圆角等参数对其工艺有很大影响。薄壁结构会使零件在热处理过程中产生较大的热应力。此外,壁厚差较大,会进一步加大零件在渗碳和淬火过程中的变形。内齿圈制造工艺流程为:锻造→粗加工→预备热处理→半精加工→粗插齿→渗碳+淬火+回火→精加工→半精插齿→磨齿。参考渗碳淬火齿轮热处理工艺,设计内齿圈热处理工艺曲线如图2所示。

图2 内齿圈淬火及回火曲线

主要制造难点及风险点:

(1) 内齿圈渗碳淬火的变形趋势和变形量无相关经验借鉴,渗碳淬火前的工艺余量难以确定。余量不足,存在后续无加工余量而报废的风险;余量太大,则存在淬硬层被加工去除,不满足齿面有效硬化层深度要求,同时磨削量增大,增加了磨削烧伤开裂的风险。

(2) 经过渗碳淬火后,硬度达到55~60HRC,对内齿圈齿顶圆和轴颈,可采用立方氮化硼刀片加工。对于齿面,传统的铝、钴高速钢涂层插齿刀难以加工,如果直接磨齿,内齿圈渗碳淬火变形将会导致磨削余量不均,极易产生磨削烧伤及裂纹。

模拟分析

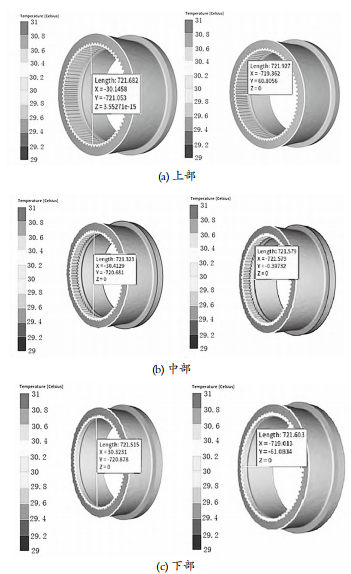

在未采取任何防变形措施的情况下,笔者先采用有限元软件对内齿圈的淬火和回火过程进行变形分析,预设工件直径为721.60mm。17CrNiMo6在加热和冷却过程中发生相变类型和时间的关系,通过模拟软件分析,TTT曲线如图3所示。内齿圈热处理模拟仿真如图4所示。

图3 TTT曲线

图4 内齿圈热处理模拟仿真

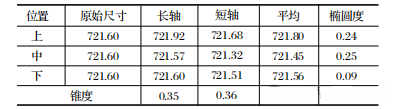

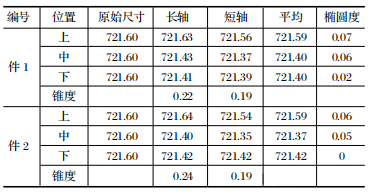

模拟结果显示,内齿圈热处理后,齿部发生了椭圆变形、锥度变形,并整体呈现涨大变形趋势。内齿圈热处理模拟仿真数据如表1所列。从表1检测的数据可以看出。

(1) 由于内齿圈壁薄,壁厚差大,热处理过程冷却速度不匀,内应力大,渗碳淬火后,出现了较大的椭圆和锥度变形,椭圆度为0.25mm,锥度为0.36mm。

表1 内齿圈热处理模拟仿真数据

(2) 内齿圈热处理后,齿顶圆上部、中部、下部平均直径分别为721.80、721.45、721.56mm,相对于初始尺寸,热处理后,齿顶圆上部涨大0.20mm,中部缩小0.15mm,下部缩小0.04mm。

加工工艺

优化零件结构:

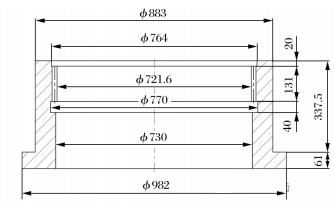

内齿圈热处理前的外形尺寸如图5所示。将过渡段截面尺寸与齿部加工成基本一致,促使内外部组织的热冷速度相同,从而减小内齿圈的应力变形。

图5 热处理前内齿圈尺寸

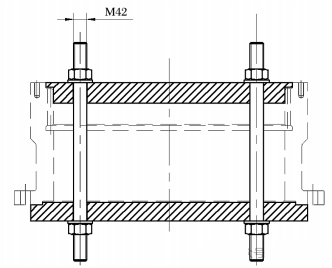

防变形工装:

在内齿圈齿顶圆部位安装中心支撑,与内齿圈小间隙配合,配合间隙控制在0.03~0.05mm。为防止其在淬火、回火过程中脱落,设置了下支撑板,并采用螺栓连接固定,如图6所示。

图6 防变形支撑工装

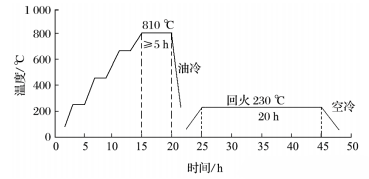

优化热处理工艺:

热处理过程采用阶梯式升温,升温速度小于60℃/h,减少加温过快产生的热应力变形。优化后的热处理工艺曲线如图7所示。

图7 优化后的热处理工艺曲线

二次仿真分析:

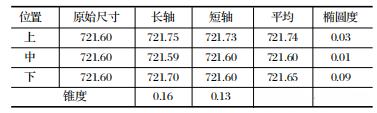

将经过优化的模型再次进行仿真,仿真数据如表2所列。工件热处理后,工件齿部椭圆变形和锥度变形明显改善。

表2 内齿圈热处理工艺改进后的模拟仿真数据

从表2仿真数据可以看出。

(1) 改变零件结构,增加支撑工装,优化热处理工艺曲线,内齿圈变形情况明显改善,椭圆度为0.09mm,锥度为0.16mm。

(2) 内齿圈热处理后,齿顶圆上部、中部、下部平均直径分别为721.74、721.60、721.65mm,相对于初始尺寸721.60mm,热处理后齿顶圆尺寸涨大0~0.14mm,变形量较小。

工艺余量:

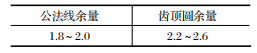

根据有限元分析,内齿圈渗碳淬火后呈现涨大变形,同时发生椭圆变形和上大下小的锥度变形。因此,结合热处理仿真结果,确定内齿圈各部工艺余量,如表3所列。

表3 渗碳淬火前内齿圈工艺余量

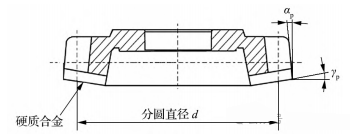

插齿去量,磨齿成型:

为避免因磨削量大,变形后磨削余量不均,而产生磨削烧伤裂纹,工艺采用硬质合金刮齿插齿刀对内齿圈进行半精插齿加工。内齿圈在渗碳淬火后,硬度达到了57~62HRC,用常规的刀具无法加工,参考相关文献,专门研制开发了硬质合金刮齿插齿刀。插齿刀形状如图8所示。通过磨齿成形,保证齿部的加工质量。

图8 硬质合金刮齿插齿刀

实施效果

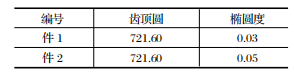

内齿圈变形量检测:

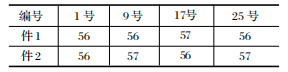

内齿圈热处理过程中,加强对炉温均匀性的监控,保证内齿圈温升均匀性;在装炉方式上进行了控制,上下垫平盖好,避免多件堆叠装炉造成冷却不均而产生变形。内齿圈热处理前后的实测数据如表4、5所列。

表4 热处理前内齿圈实测数据

表5 热处理后内齿圈实测数据

从表5可以看出,两件内齿圈的热处理变形情况相近,均呈现上大下小的锥度变形,变形量为0.20~0.24mm;齿顶圆中下部整体收缩变形,变形量为0.20~0.23mm;齿顶圆最大椭圆变形0.07mm。

分析:

通观检测数据,可以如下结论。

(1) 内齿圈实际变形与模拟结果均呈现上大下小的锥度变形,与其齿部偏一端的位置安装支撑工装有关,符合组织应力为主要作用力的变形规律。

(2) 内齿圈热处理后,齿顶圆中、下部呈现约0.2mm的收缩变形。模拟结果呈现约0.14mm涨大变形,主要是由于模拟的简化模型与实际系统略有差异。实际生产中加热、冷却过程中相转变点的温度有较大差异,两者误差约为0.34mm,可通过适当放大工艺余量来解决。

渗碳淬火后精加工:

内齿圈渗碳淬火后,先采用机夹式硬质合金刮齿插齿刀进行齿面刮削加工,切削速度为20m/min,进给量为0.15mm/冲程,切削厚度选用0.10mm,修去热处理造成的不规则变形,加工后公法线余量为0.8mm。选用磨齿机粗、精磨齿,磨齿后在机检测,各项精度指标满足GB/T 100956级要求;并采用HB 7717—2002酸蚀法对齿面进行烧伤检测,齿面未变色,无磨削烧伤现象;采用便携式齿轮专用里氏硬度计对齿面进行硬度检侧,如表6所列。

表6 磨齿后齿面硬度

结 论

(1) 通过计算机预先模拟分析,可预测内齿圈变形趋势,后期制定相应的有针对性的改善措施,同时制定较为合理的工艺余量,并在实践中得到了验证,从而有效地保证了内齿圈制造质量。

(2) 本次生产的2件渗碳淬火内齿圈收缩变形后,椭圆度和锥度均控制在0.25mm之内,后续生产可以减小内齿各部渗碳淬火前的工艺余量,公法线余量可调整为0.8~1.0mm,齿顶圆余量可调整为1.0~1.2mm。据此余量测算,渗碳占炉时间可缩短1/4,磨削加工工时可缩短1/2,对提高生产效率有一定的积极意义。

参考文献:略。

作者简介:张雁,女,1972 年生,本科,高级工程师,主要从事机械加工工艺研究工作。

文章来源于矿山机械,版权归原作者和原出处所有;所发内容仅作分享之用,不代表本平台立场;如需删除请联系我们。