-

2025-09-20

-

2025-09-19

-

2025-09-17

-

2025-09-16

-

2025-09-15

-

2025-09-12

-

2025-09-11

-

2025-09-07

-

2025-09-06

-

2025-09-05

生产企业通过全流程工艺管控(如锻造、热处理、磨削)和加强检验以减少裂纹,但受限于裂纹形态多样性,无法完全杜绝。现场处理需根据裂纹类型采取不同措施:锻造折叠裂纹和原材料发纹可进行100%目视检查;锻造过烧裂纹、热处理裂纹和磨削裂纹需额外进行磁粉探伤。多数裂纹件需报废,非加工面的锻造折叠裂纹可打磨让步接收(需满足尺寸和过渡要求)。

裂纹件初步处理后应送交理化室进一步分析,避免误判。企业需以“提前预防、精准识别、科学处理”为原则,强化全流程质量管控,减少裂纹对产品可靠性和用户安全的影响。

汽车变速器齿轮产品齿部常见缺陷有磕碰、裂纹和划伤等,在啮合运动过程中会不断放大,直至齿轮产生疲劳、断裂等严重失效,导致变速器损坏、无法运行,造成用户直接的经济损失。

其中,齿部裂纹缺陷是产生打齿故障的主要因素,是变速器售后故障最为严重的失效形式之一。

该类售后返回失效变速器返修成本高,且故障原因排查难度大,无法及时针对问题提出改善措施。

为此,生产企业一方面严格管控齿轮产品加工工艺全流程:毛坯锻造―正火―车削加工―齿部加工―热处理―磨削―终检―装配等,执行严密的工艺规范,并监控生产过程中的相关参数指标,来避免裂纹缺陷的产生;

另一方面,加强对零部件的过程检验,及时发现不合格现象,避免大批量不合格产品的出现。

然而,由于裂纹产生的原因不同,其部位、大小、深浅及形状等不尽相同,现场检验不能做到100%检查,因而在毛坯后续的车削加工、热处理、磨削加工、最终检验及装配等生产环节仍会时常存在裂纹缺陷的不合格产品。

现将变速器齿轮常见裂纹现象予以列举,分析并判断裂纹产生的原因。

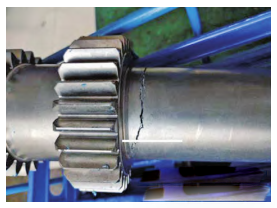

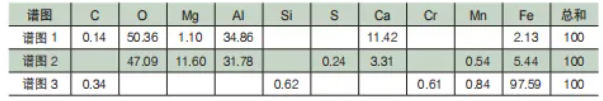

锻造折叠裂纹是齿轮最常见的裂纹现象,呈散发式、由宽到窄的细纹,常见于齿轮端面、齿顶等处,如图1所示。

图 1 齿轮表面锻造折叠裂纹

对裂纹剖面进行观察,裂纹与齿轮端面约呈45°~60°方向向内延伸,深度0.3~3.0mm。

裂纹两侧的金相组织均为渗碳淬火的高碳马氏体+残余奥氏体等,可知裂纹产生于渗碳淬火前;

裂纹内有氧化物,末端圆钝、分叉,可知裂纹产生于锻造过程中。

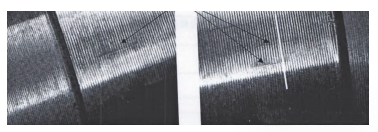

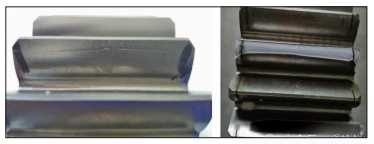

锻造过烧裂纹是齿轮不常见的裂纹现象,呈散状式、宽窄不一的较宽纹路,常见在齿宽中部、 轴颈等处,如图2所示。

图 2 锻造过烧裂纹

裂纹开口较宽,向内延伸,逐渐变窄,裂纹沿晶扩展,裂纹周围可见大量过烧的典型形貌:晶界融化的孔洞、裂纹。

渗碳淬火后零部件的裂纹两侧组织为高碳马氏体。说明裂纹产生于渗碳淬火前,为锻造过程过烧造成。

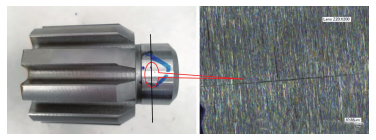

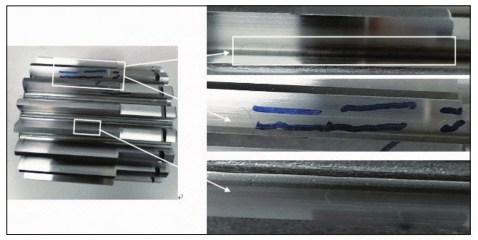

原材料发纹

原材料发纹是轴齿轮较常见的裂纹现象,呈直线式、较细的细纹,常见在轴齿轮的轴颈表面,如图3、图4所示。

图 3 毛坯表面发纹

图 4 轴径表面发纹

沿图4所示黑线垂直发纹方向切取金相试样,磨抛轻腐蚀后,发纹深度较浅,末端圆钝,未见向内延伸。

发纹周侧与附近位置金相组织一致,无异常,均为正常的渗碳淬回火组织。

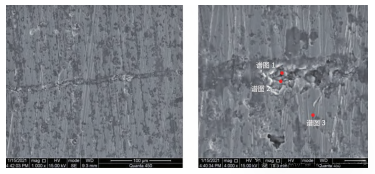

对发纹及附近区域进行能谱分析,能谱分析区域及对应结果见图5和表。

发纹位置谱图1和谱图2的O、Al、Ca及Mg含量明显高于正常部位(谱图3),为含氧化铝、氧化钙及氧化镁的非金属夹杂。

图 5 轴头表面发纹扫描电镜谱图

表 能谱分析结果 (单位 :质量百分数)

热处理裂纹是齿轮不常见的裂纹现象,是由于淬火过程中应力过大导致,常见于尖角、台阶等应力集中处,裂纹深而长,沿晶分布,裂纹尾端尖细, 如图6所示。

图 6 齿面热处理裂纹及剥落

裂纹处渗碳层无明显加深的现象,腐蚀后裂纹两侧未发现明显的氧化皮或脱碳,组织为淬火马氏体+残余奥氏体。

产生热处理裂纹的原因主要有:

1)淬火强度大,即淬火油油温、淬火速度等异常导致零件开裂。

2)零部件淬火后未回火, 金相组织检查显示为淬火马氏体+ 残余奥氏体,而非正常零件表面组织回火马氏体+残余奥氏体,硬度梯度较正常值高,组织应力和热应力未消除,在随后的放置或加工过程中,应力逐渐释放,造成零件开裂。

磨削裂纹是齿轮不常见的裂纹现象,常发生于磨削加工面,呈不规则式、较细的纹路,如图7所示。

图 7 齿面磨削裂纹

从裂纹截面观察,裂纹均起始于磨削面,起始端表面有不同程度的表面过热现象,甚至是表面二次淬火现象,裂纹起始方向 垂直于磨削加工方向。

裂纹处的渗碳层深正常,两侧没有贫碳和增碳现象。

组织为中高温回火形成的屈氏体组织,表面白亮层为二次淬火形成的淬火马氏体。

齿轮的加工工艺为剃齿-热处理-磨齿-强化喷丸,结合工艺过程,认为是齿面磨削时过热,该区域组织应力和热应力急剧增大,产生了裂纹。

上述裂纹现象中以锻造折叠裂纹最为常见,其余均不常见。

加工现场遇到裂纹现象时,可初步按照上述分析判断进行问题的初步认定,并采取如下措施进行问题件的围堵,将质量隐患消除在初期阶段:锻造折叠裂纹、原材料发纹可对当批产品精加工后采取100%目视外观检查即可;

锻造过烧裂纹、热处理裂纹、磨削裂纹须对当批产品精加工后采取100%目视外观检查,外加100%磁粉探伤检查。

其中,除锻造折叠裂纹以外的裂纹件可直接报废。对产生在加工面的锻造折叠裂纹件,可直接报废;

对产生在非加工面的锻造折叠裂纹,可采取打磨处理的方式让步接收:

打磨表面必须圆滑过渡,打磨宽度不小于深度的6倍,长度应在两端超出缺陷长度3mm以上,打磨允许深度为厚度尺寸公差的1/3,与加工表面相接处不允许打磨(打磨后以肉眼未见裂纹现象为基本合格标准)。

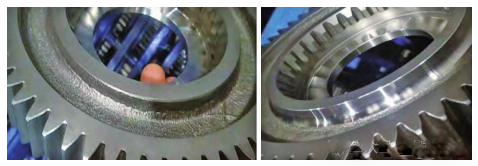

有条件的情况下,经技术评审后也可以车削加工直至目测未见裂纹,如图8所示。

图 8 齿轮端面锻造折叠裂纹及车后端面

实际生产过程中的裂纹现象不局限于上述例子,其现场处理方法可参照以上描述的内容操作。

上述裂纹现象在现场做出初步处理意见之后,应及时将故障件送有资质的理化室进一步分析确认,避免误判,从而产生不必要的质量成本损失。

结 语

裂纹是齿轮实际使用过程中较严重的危害,必须尽力克服,以避免发生严重失效现象。

为便于现场操作执行,将几种较常见的裂纹现象予以一一列举,指明裂纹成因,并提出初步的具体处理方法以供参考,防止误判和故障逃逸,以避免造成更大的售后故障损失。

在齿轮制造领域,慧荣齿轮始终将 “裂纹防控” 作为质量管控的核心环节之一,严格遵循齿轮加工全流程的工艺规范与检验标准 —— 从毛坯入厂的材质筛查,到锻造、热处理环节的参数实时监控,再到终检阶段的目视与磁粉探伤双重核验,每一步均以 “提前预防、精准识别、科学处理” 为原则,力求减少裂纹缺陷对产品质量的影响。凭借对齿轮制造细节的深耕与对质量的严苛要求,慧荣齿轮持续为下游变速器企业提供可靠的齿轮产品,助力行业降低售后失效风险,保障终端用户的使用体验。