-

2025-09-20

-

2025-09-19

-

2025-09-17

-

2025-09-16

-

2025-09-15

-

2025-09-12

-

2025-09-11

-

2025-09-07

-

2025-09-06

-

2025-09-05

提到 OEE,不少企业生产一线的朋友可能都听过,它可是生产现场重点关注的核心 KPI 之一。多数人对它的印象,大概停留在 “一个百分比数值” 上 —— 毕竟只要往表格或系统里敲几个数,这个结果就能自动出来。但很少有人深究,这个数值到底是怎么来的。

不过咱们常说,“知其然更要知其所以然”,只有摸清背后的逻辑,遇到问题时才能进退有度、应对自如。今天,咱们就好好拆解一下,OEE 到底是个 “什么来头”。

一、 OEE 到底是什么?

OEE,是 “设备综合效率” 的英文缩写,全称是 Overall Equipment Efficiency。从名字就能看出,它核心衡量的是设备的综合利用效率,能直观反映设备在生产过程中的真实表现。

二、为什么要监控 OEE?

工厂搞生产,核心目标就一个:在有限时间里,产出尽可能多的、符合客户需求的合格产品。

但实际生产中,总有各种 “小插曲” 影响效率:设备用久了会老化、零件会磨损,员工会流动,生产环境也可能变化…… 这些不易察觉的细节偏差,慢慢就会导致一系列问题:产能跟不上计划、生产效率提不上去、产品合格率不达标。

这时候,就需要一个 “抓手” 来精准反映这些问题 ——OEE 正是这样的指标,它能把生产中的各种损耗 “量化”,帮我们找到效率拉胯的根源。

三、OEE 怎么算?核心公式拆解

OEE 的计算逻辑很清晰,核心公式是:

OEE = 时间开动率 × 性能开动率 × 合格率

3.1 时间开动率:设备 “真的在干活” 的时间有多少?

时间开动率,衡量的是设备时间的利用效率,说白了就是 “设备实际工作时间” 占 “计划工作时间” 的比例。

公式:时间开动率 = 实际工作时间 ÷ 计划工作时间

计划工作时间:不是 “理论上的上班时间”,而是要扣除 “计划内的停机时间”。

公式:计划工作时间 = 每班可用时间 - 计划停机时间

比如实行三班倒的工厂,每班可用时间通常是 480 分钟(8 小时),但这 480 分钟里,要刨去员工休息时间、班前交接时间、设备计划内保养时间等,剩下的才是 “计划让设备干活的时间”。实际工作时间:在计划工作时间的基础上,再扣除 “突发的非计划停机时间”。

公式:实际工作时间 = 计划工作时间 - 非计划停机时间

非计划停机很好理解,比如保险丝突然烧了、齿轮崩了导致设备停摆,或者临时来了紧急订单需要换型,这些 “意料之外” 的停机时间都要减掉。

3.2 性能开动率:设备 “干活的效率” 达标了吗?

性能开动率,反映的是设备实际性能有没有达到设计标准,它由 “净开动率” 和 “速度运转率” 两个指标相乘得到。

公式:性能开动率 = 净开动率 × 速度运转率

净开动率:衡量生产过程中 “小停机、小问题” 造成的效率损耗。

公式:净开动率 =(产量 × 实际节拍)÷ 实际工作时间

这里的 “节拍”,指的是生产正常时,两个产品之间的间隔时间(也可以理解为 “生产一个产品的平均时间”)。整条生产线的节拍,往往由效率最低的 “瓶颈工站” 决定。速度运转率:反映设备是否因为老化、保养不到位等,导致 “干得比设计速度慢”。

公式:速度运转率 = 理论节拍 ÷ 实际节拍

实际节拍很好测,到现场用秒表多掐几次,算个平均值就行;理论节拍则是设备 “最佳状态” 下的设计速度,一般找公司工艺开发部门就能拿到 —— 这是当初根据客户需求和设备性能定下的 “理想节拍”。

3.3 合格率:设备 “干出的活” 合格吗?

这个指标最直观,衡量的是设备生产的有效成果,也就是合格产品占总产出的比例。

公式:合格率 = 合格产品数量 ÷ 总产量

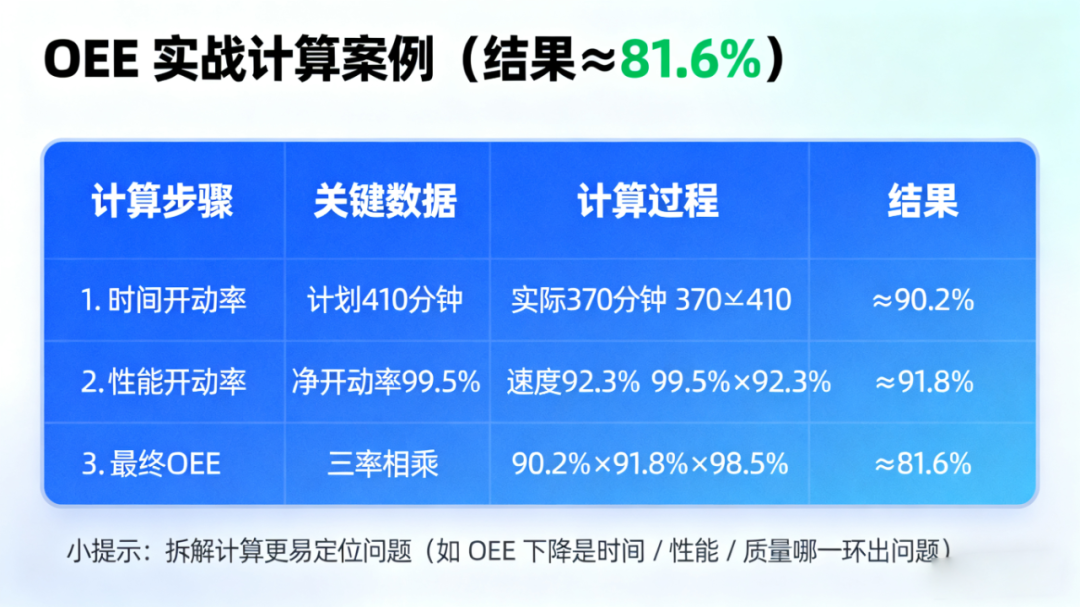

四、实战案例:手把手算一次 OEE

光看公式可能有点抽象,咱们用一个实际案例来演练一下:

假设你负责的班次,每班可用时间是 480 分钟,具体情况如下:

开班前要开 10 分钟班前会,交接上一班的生产问题; 中午 12:00-12:30 是 30 分钟吃饭休息时间; 计划内设备保养(轴承润滑)花了 30 分钟; 生产中,测试软件频繁报错,停机检查 40 分钟才恢复; 某工站轨道卡滞,导致生产一个产品的时间从理论 60 秒,变成实际 65 秒; 当班总共生产 340 件产品,其中 5 件报废。

咱们一步步算:

第一步:算时间开动率

计划工作时间 = 480(可用时间) - 10(班前会) - 30(休息) - 30(计划保养) = 410 分钟 实际工作时间 = 410(计划工作时间) - 40(非计划停机) = 370 分钟 时间开动率 = 370 ÷ 410 ≈ 90.2%

第二步:算性能开动率

先算净开动率:

产量 × 实际节拍 = 340 件 ×(65 秒 / 件 ÷ 60 秒 / 分钟)≈ 368.33 分钟

净开动率 = 368.33 ÷ 370 ≈ 99.5%再算速度运转率:

速度运转率 = 60 秒(理论节拍) ÷ 65 秒(实际节拍)≈ 92.3%性能开动率 = 99.5% × 92.3% ≈ 91.8%

第三步:算合格率

合格产品数量 = 340 - 5 = 335 件 合格率 = 335 ÷ 340 ≈ 98.5%

第四步:算最终 OEE

OEE = 90.2% × 91.8% × 98.5% ≈ 81.6%

这里有个小知识点:其实 OEE 还有更简洁的计算方式,只要知道 “计划工作时间、理论节拍、合格产品数量” 这三个数据,就能算出结果(中间部分数据可约掉)。但这种简化算法有个缺点 —— 如果 OEE 突然下降,没法直接判断是 “合格率低了”“设备老停摆”,还是 “员工操作慢了”,不利于问题定位。所以日常分析时,更推荐拆解成三个 “率” 来算,方便找到根因。

写在最后

OEE 看似只是一个百分比,实则是生产现场的 “效率晴雨表”—— 对普通制造行业,它是提升效率的工具;但对齿轮行业,它更是平衡 “成本、交期、品质” 的核心武器。毕竟,我们生产的每一个齿轮,都是工业设备的 “牙齿”,只有通过 OEE 把设备效率、生产精度、交付能力做到极致,才能让这些 “牙齿” 咬得紧、转得稳,撑起整个工业体系的平稳运转。

如果觉得这篇内容有用,别忘了点赞、转发给身边的同事,也可以点个关注,后续还会分享更多生产管理的实用知识~