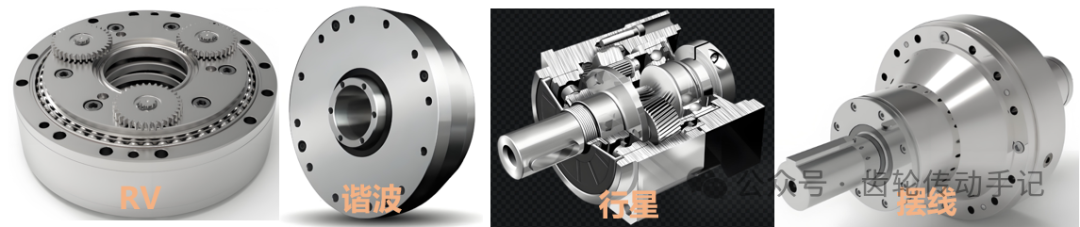

减速机是工业自动化、机器人、航空航天等领域中的关键传动部件,能够降低电机转速、增大输出扭矩。目前市场上主流的精密减速机包括RV减速机、谐波减速机、行星减速机、摆线减速机 等。它们在结构、性能、应用场景上各有特点。

本文主要介绍这四种减速机的原理、优缺点、典型应用,并分析未来发展趋势。

四类减速器简介

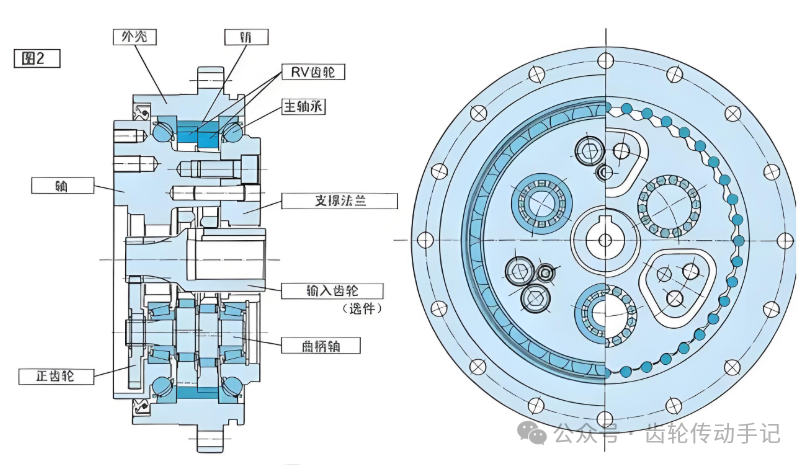

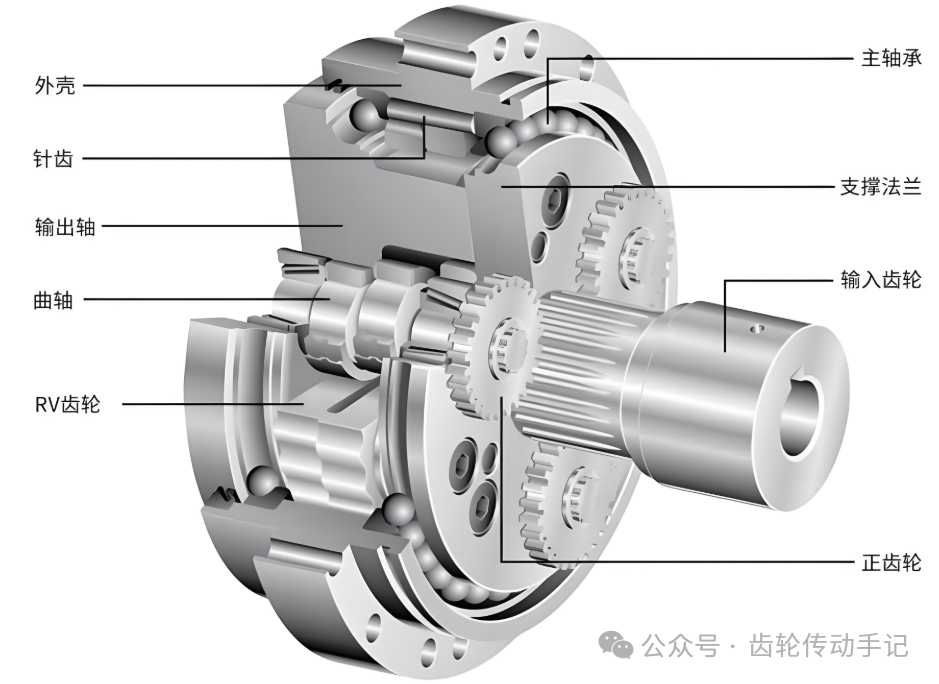

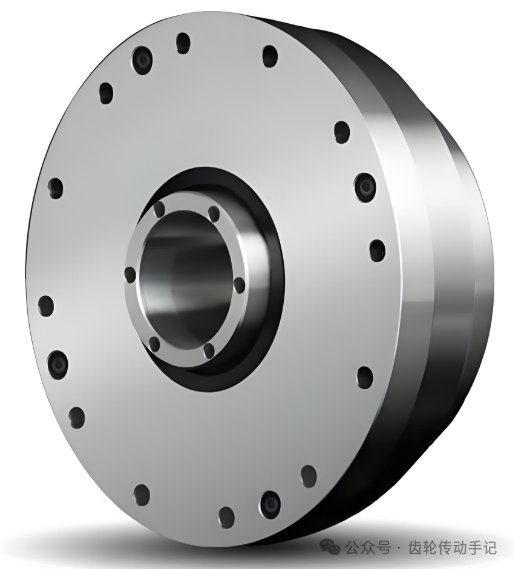

1. RV减速机(Rotary Vector Reducer)

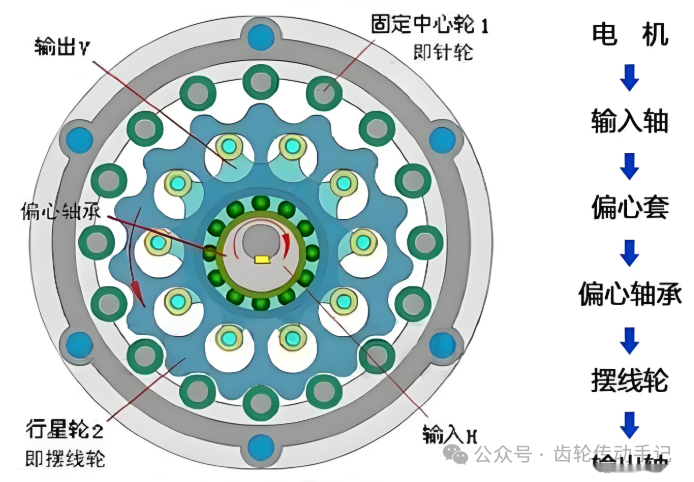

原理 :RV减速机由摆线针轮减速部分和行星齿轮减速部分 组成,通过两级减速实现高传动比(通常30~300)。

(图片来源网络)

RV减速器主要由以下部分组成:

第一级:行星齿轮减速机构 (输入级)

太阳轮(输入轴) :连接伺服电机,提供动力输入。

行星轮 :围绕太阳轮旋转,并通过**行星架(输出轴)**传递动力至下一级。

内齿圈 :固定不动,行星轮在其内部啮合运动。

第二级:摆线针轮减速机构 (核心减速级)

曲柄轴(偏心轴) :连接行星架,带动摆线轮做偏心运动。

摆线轮(RV齿轮) :具有特殊齿形,与针轮啮合。

针轮(固定针齿) :固定在壳体上,与摆线轮形成多齿啮合。

输出盘 :通过轴承连接摆线轮,将运动传递至输出端。

RV减速器的传动过程可分为两级减速 :

(1)第一级减速:行星齿轮传动

输入:伺服电机驱动太阳轮 旋转。

行星轮运动 :行星轮在太阳轮和内齿圈之间啮合,进行自转和公转。减速 :行星架(曲柄轴)的转速低于太阳轮,完成第一级减速 (通常减速比3~10)。

(2)第二级减速:摆线针轮传动

曲柄轴偏心运动:行星架带动曲柄轴 旋转,使摆线轮产生偏心回转运动 。

摆线轮与针轮啮合:摆线轮的齿形曲线与针轮啮合,由于偏心运动,摆线轮在自转的同时还会发生反向慢速转动。由于针轮固定,摆线轮的微小自转通过输出盘传递至输出轴。

第二级减速:摆线轮的减速比远大于行星级。

RV减速机优点 :

高精度 :传动精度高(1-2角分),回差小。

高刚性 :承载能力强,适用于重载应用。

长寿命 :结构稳定,磨损小,使用寿命长(可达10万小时)。

大传动比 :适合高扭矩、低速输出场景。

RV减速机缺点 :

结构复杂 :制造工艺要求高,成本较高。

体积较大 :相比谐波减速机更笨重。

RV减速机应用 :

工业机器人关节(如六轴机器人腰部、大臂)。

机床、医疗器械等高精度设备。

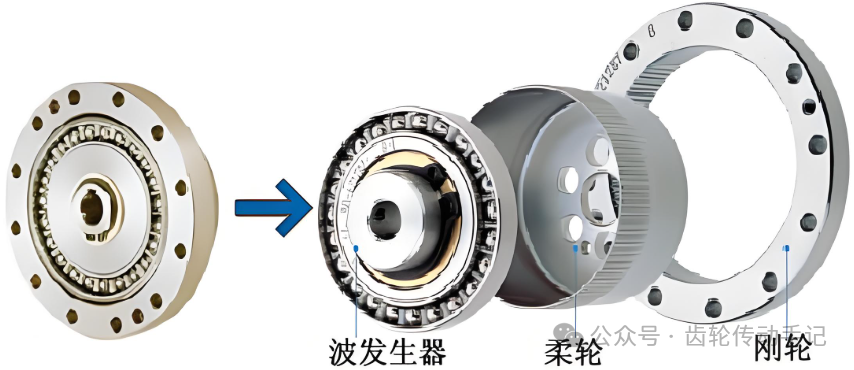

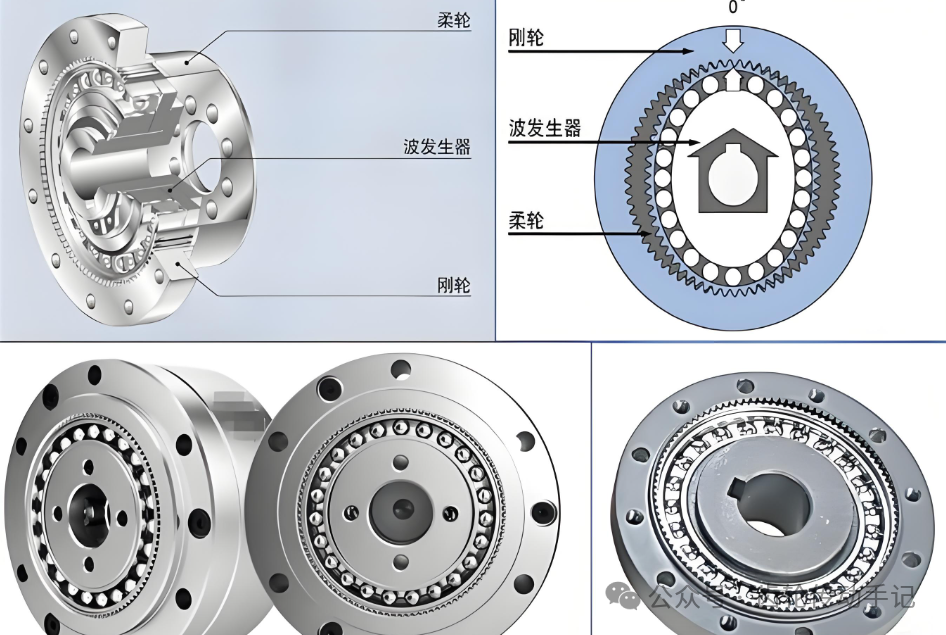

2.谐波减速机(Harmonic Drive)

原理 :基于弹性变形传动,由波发生器、柔轮和刚轮组成,依靠柔轮弹性变形实现啮合传动。

(图片来源网络)

谐波减速机主要由三个关键部件构成:

波发生器(Wave Generator)(输入部分)

椭圆形凸轮+柔性轴承,由电机直接驱动旋转。

柔轮(Flexspline)

薄壁弹性金属杯状结构,外齿与刚轮啮合,可弹性变形。

刚轮(Circular Spline)

刚性内齿轮,齿数比柔轮多2个(如刚轮100齿,柔轮98齿),固定不动。

谐波减速机的传动基于弹性变形+齿间错位啮合原理:

波发生器旋转:

电机驱动波发生器(椭圆形凸轮)转动,迫使柔轮发生弹性变形,呈椭圆形。

柔轮与刚轮啮合 :

在椭圆长轴方向,柔轮外齿与刚轮内齿完全啮合;

在短轴方向,齿间脱开(无接触)。

运动传递 :

波发生器每转一圈,柔轮因齿数差(通常少2齿)会相对于刚轮反向移动2个齿距。

最终输出由柔轮固定端或刚轮固定端决定,实现减速(典型减速比30~320)。

谐波减速机的核心原理

弹性变形传动:柔轮的周期性变形实现无间隙啮合。

多齿同步啮合:约30%的齿同时啮合,承载能力高。

零背隙:弹性预紧消除回差,适合精密控制

谐波减速机优点 :

超高精度 (<1角分),回差极小,适用于精密控制。

体积小、重量轻 ,适合紧凑型设计。

传动比大 (50~160),效率高(>90%)。

零背隙 ,适用于精密定位。

谐波减速机缺点 :

刚性较低 ,不适用于高负载场景。

寿命较短 (柔轮易疲劳,约5~7万小时)。

发热问题 :高速运行时易产生热量。

谐波减速机应用 :

协作机器人、SCARA机器人(轻负载关节)。

航空航天、光学设备、半导体制造。

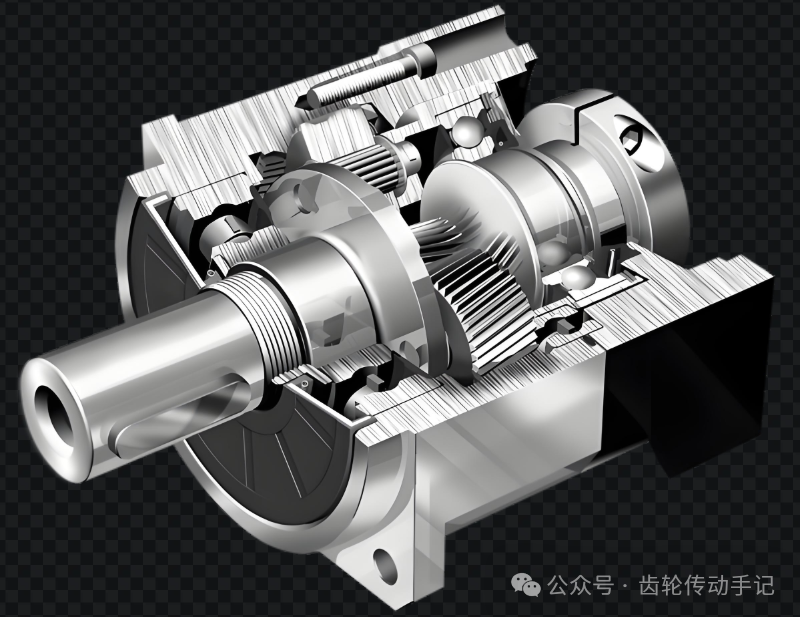

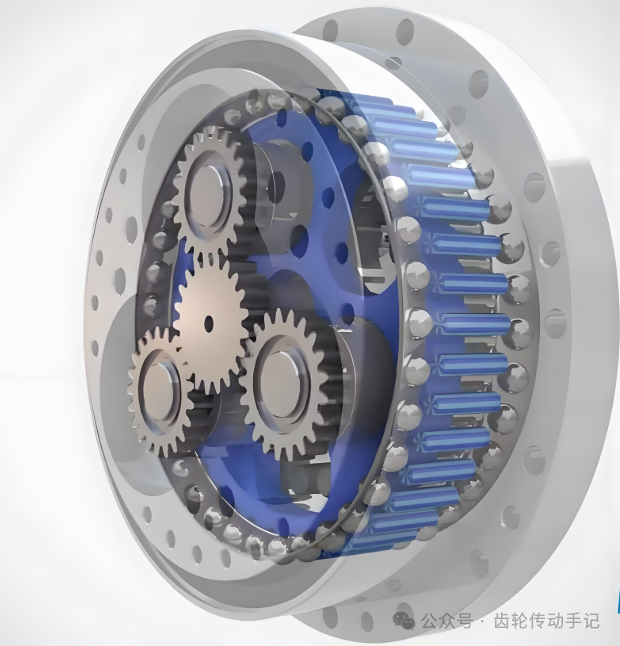

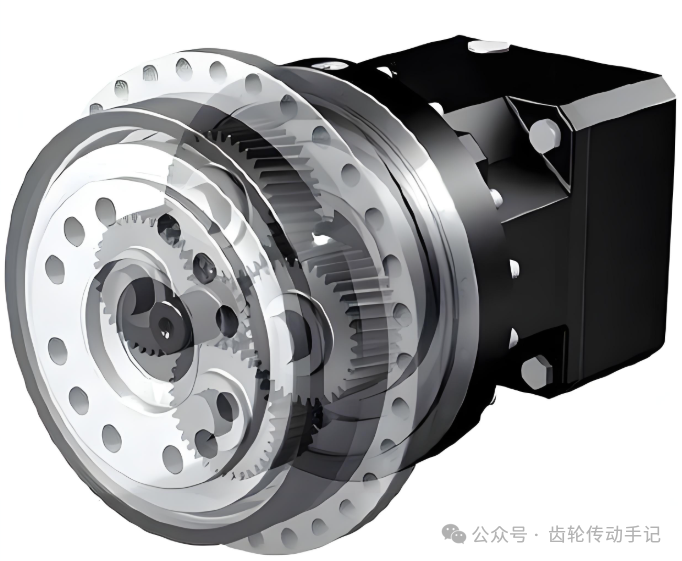

3.行星减速机(Planetary Gear Reducer)

原理 :采用行星齿轮系(太阳轮、行星轮、外齿圈)实现多级减速,传动比通常3~100。

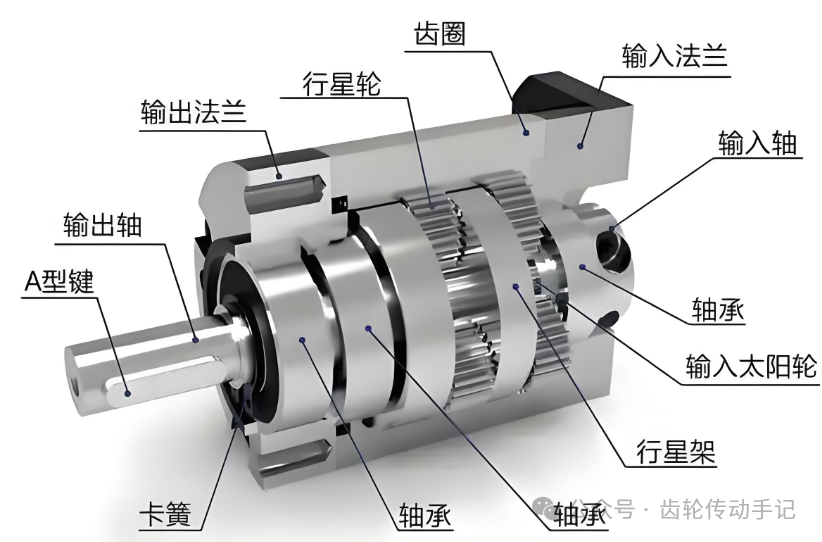

(图片来源网络)

行星减速机主要由以下部件构成:

太阳轮(Sun Gear)(输入部分)

由电机直接驱动,位于减速机中心。

行星轮(Planet Gears)

通常3~5个,均匀分布在太阳轮周围,与太阳轮和外齿圈同时啮合。

行星架(Planet Carrier)(输出部分)

固定行星轮并输出动力,通常作为减速后的旋转轴。

齿圈(Ring Gear)

固定在减速机外壳内,与行星轮啮合,通常不旋转(部分设计允许旋转以改变传动比)。

行星减速机的传动基于多轮啮合分载原理:

动力输入:电机驱动太阳轮顺时针旋转。

行星轮运动:太阳轮带动行星轮自转(逆时针方向)。由于外齿圈固定,行星轮在自转的同时沿外齿圈“公转”(顺时针方向)。

动力输出:行星架跟随行星轮公转,输出减速后的旋转运动。

行星减速机优点 :

高扭矩密度 ,承载能力强。

效率高 (>95%),散热性好。

结构紧凑 ,适合空间受限场景。

成本较低 ,市场成熟。

行星减速机缺点 :

精度较低 (3~5角分),回差较大。

高减速比时结构复杂 ,可能影响寿命。

行星减速机应用 :

伺服电机配套、自动化生产线。

汽车传动、工程机械、包装设备。

4.摆线减速机(Cycloidal Reducer)

原理 :利用摆线针轮啮合传动,具有多齿接触特性。

(图片来源网络)

摆线减速机主要由以下部件构成:

输入偏心轴(Eccentric Input Shaft):由电机驱动,带动摆线盘做偏心旋转运动。

摆线盘(Cycloidal Disc):边缘带有特殊摆线齿形的圆盘,其齿廓曲线为摆线(Cycloid)或次摆线(Hypocycloid) 。

针轮(Pin Gear):固定在壳体上的环形排列针齿(通常为圆柱销),与摆线盘啮合。

输出机构(Output Mechanism):通过偏心轴承或销轴将摆线盘的摆动转换为匀速旋转输出

摆线减速机的传动基于摆线运动+针轮约束 原理:

动力输入 :电机驱动偏心轴旋转,带动摆线盘做偏心运动(公转)。摆线啮合 :摆线盘的齿与针轮的针齿啮合,由于偏心运动,摆线盘会产生自转。每转一圈,摆线盘的自转角度为360°/(Np-Nd),其中

Np为针齿数,Nd为摆线盘齿数。

动力输出 :摆线盘的自转通过输出销或轴承传递到输出轴,实现减速。

摆线减速机优点 :

超高扭矩 ,适用于重载应用。

寿命长 (可达10万小时以上)。

抗冲击能力强 ,适用于恶劣环境。

摆线减速机缺点 :

制造工艺复杂 ,成本高。

精度略低于RV减速机 (2~3角分)。

振动噪声较大 (相比谐波减速机)。

摆线减速机应用 :

起重机、挖掘机等工程机械。

高负载工业机器人关节。

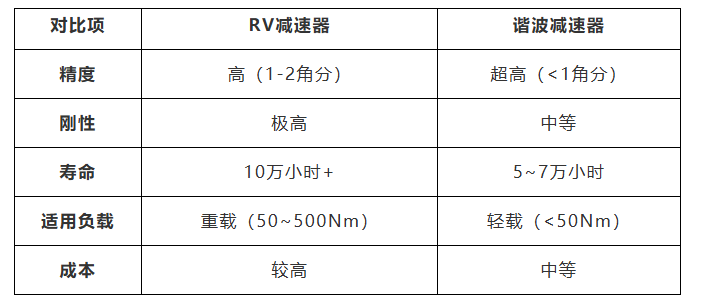

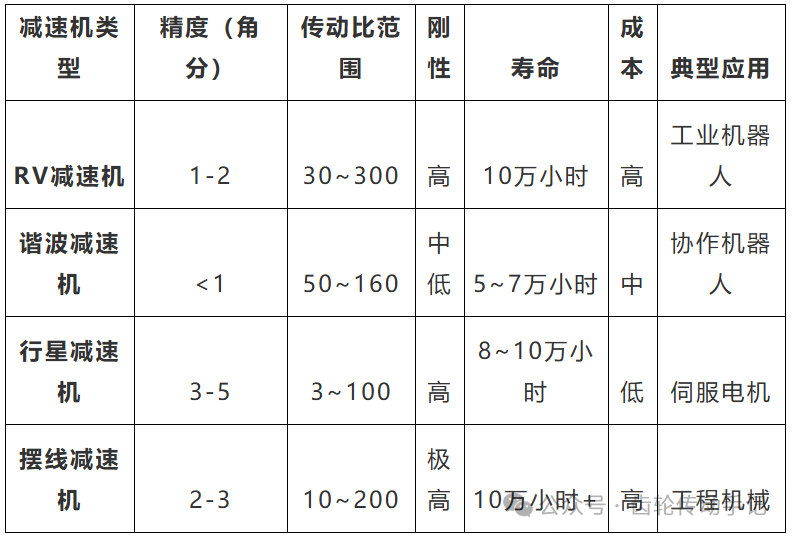

四类减速器的对比

四类减速器的发展趋势

更高精度与刚性 :随着工业机器人精度要求提高,RV减速机和谐波减速机的改进方向包括新材料(如碳纤维增强柔轮)、优化齿形设计以减少回差。

轻量化与紧凑化 :谐波减速机继续向小型化发展,适应协作机器人需求;RV减速机通过结构优化减轻重量。

智能化与集成化 :减速机与电机、编码器一体化设计,提升控制精度和响应速度。

长寿命与低维护 :采用耐磨涂层、自润滑技术减少磨损,提高可靠性。

国产化替代:中国企业在RV减速机、谐波减速机领域加速突破,降低进口依赖。

1. RV减速器发展趋势

(图片来源网络)

采用高强度铝合金或复合材料壳体,减少重量(如纳博特斯克最新型号减重15%)。 优化内部结构(如偏心轴空心化)以提升功率密度。

与电机、编码器一体化设计(如“RV+伺服电机”模块),简化安装并提升响应速度。 内置传感器监测温度、振动等参数,实现预测性维护。

采用 修正摆线齿形 或 双圆弧齿形 ,降低传动误差和噪音(日本住友已实现噪音<60dB)。

中国厂商(如南通振康、双环传动)突破高精度摆线磨齿工艺 ,未来5年国产化率或超50%。

2.谐波减速器发展趋势 :

材料革新 :

柔轮采用 高强度钛合金 或 碳纤维复合材料 (如Harmonic Drive LLC的CSF系列),寿命提升至3万小时以上。

波发生器轴承改用陶瓷滚珠,减少磨损。

模块化与微型化 :

面向协作机器人(Cobot)开发超薄型(<20mm厚度)减速器(如日本HD的SHG系列)。

集成力矩传感器,实现力控一体化(如UR机器人e系列)。

成本下探 :

中国厂商(如绿的谐波)通过柔性轴承国产化 和 数控插齿工艺优化 ,价格较进口产品低30%~50%。

3.行星减速器发展趋势 :

高精度化 :

采用斜齿行星轮和精密级轴承 ,背隙可控制在1弧分内(如德国Neugart的PLE系列)。

高速与大扭矩结合 :

开发高速行星减速器(输入转速>10,000rpm),用于新能源汽车电驱系统(如特斯拉Cybertruck后桥减速器)。

采用分体式行星架和粉末冶金齿轮提升耐久性。

智能化润滑 :

集成油液传感器,实时监测润滑状态(如博世力士乐智能行星减速箱)

4.摆线减速机发展趋势 :

齿形优化 :

采用双摆线齿廓(如斯洛伐克Spinea的TwinSpin系列),实现更平稳传动。

混合驱动技术 :

与磁齿轮结合(如磁力摆线减速器),实现无接触传动,寿命提升至10万小时以上。

低成本制造 :

3D打印摆线盘(如德国igus的3D打印减速器),降低小批量定制成本。

总结

高精度、轻负载 场景适合谐波减速机;

重载、高刚性 需求选择RV减速机或摆线减速机;

通用工业应用 优先考虑行星减速机(性价比高)。

未来,随着机器人、智能制造、航空航天等领域的发展,减速机技术将继续向高精度、高可靠性、智能化方向发展,国产减速机品牌有望在全球市场占据更大份额。